Опанування мистецтва догляду за промисловим обладнанням для подрібнення

The чоловік бійок є основним елементом у промисловій обробці, відіграючи ключову роль у зменшенні матеріалів та підвищенні ефективності процесу. Розуміння правильних методів обслуговування забезпечує оптимальну продуктивність і тривалий термін служби цих важливих компонентів. Від виробничих потужностей до переробних заводів, належне обслуговування молоткових бійків може визначити різницю між безперебійною роботою та коштовним простоєм.

Сучасні промислові процеси значною мірою залежать від постійної продуктивності бойків молоткової дробарки для підтримання стандартів виробництва та виконання напружених графіків. Вплив цих компонентів на загальну ефективність роботи не можна переоцінювати, тому їх обслуговування має першорядне значення як для керівників об'єктів, так і для ремонтних бригад.

Основи ефективного обслуговування

Регулярні протоколи перевірки

Впровадження систематичного режиму перевірки системи бойків молоткової дробарки має вирішальне значення для запобігання несподіваним відмовам. Щоденні візуальні перевірки мають бути спрямовані на аналіз зносу, незвичайні вібрації та ознаки накопичення матеріалу. Техніки з обслуговування повинні фіксувати всі спостереження та відстежувати зміни з часом, формуючи повну історію обслуговування, яка допоможе передбачити потенційні проблеми до того, як вони стануть серйозними.

Щотижневі перевірки повинні включати більш детальний огляд складальної одиниці молоткового барабана, зокрема перевірку правильності зазорів, стану підшипників та вирівнювання валів. Такий проактивний підхід допомагає на ранніх етапах виявляти потенційні проблеми, що дозволяє планувати технічне обслуговування замість аварійних ремонтів.

Очищення та оцінка зносу

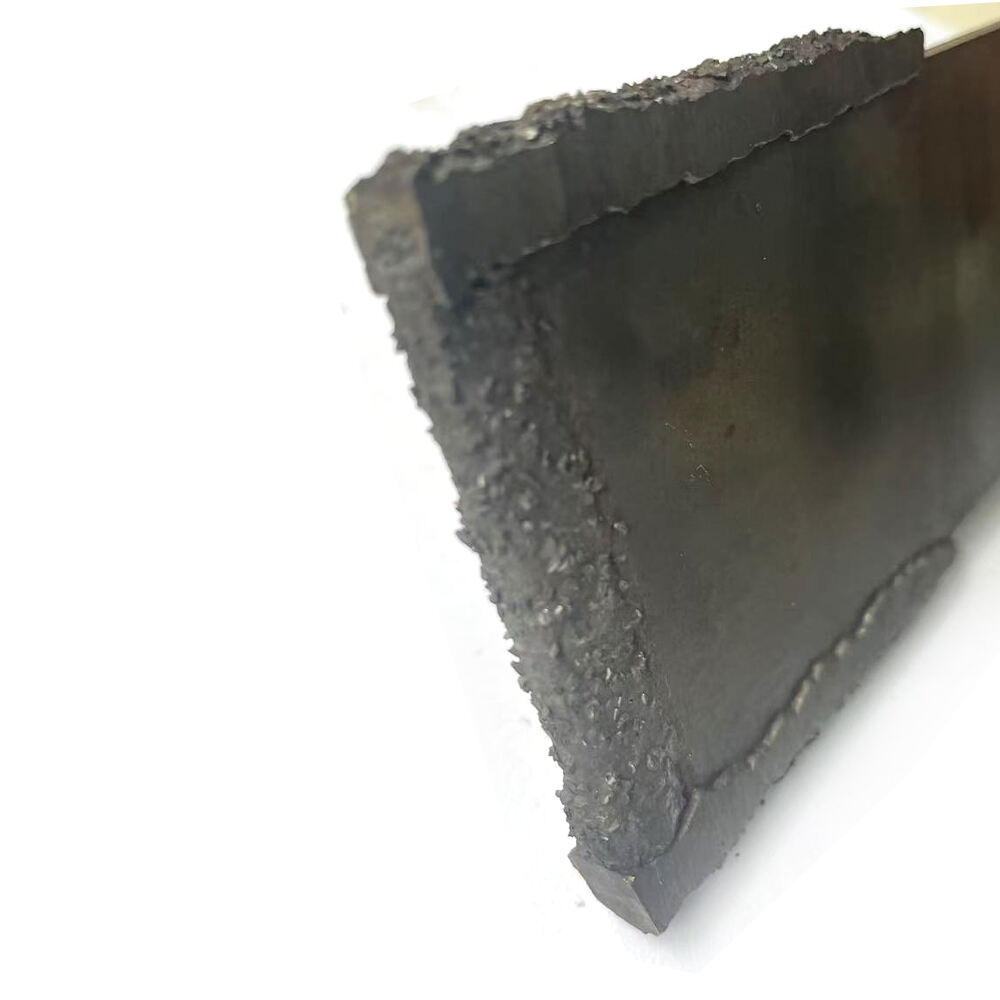

Регулярне очищення системи молоткового барабана запобігає накопиченню матеріалу, яке може призвести до дисбалансу та зниження ефективності. Правильні методи очищення передбачають видалення накопичених забруднень без пошкодження поверхні обладнання. Використання відповідних засобів і інструментів для очищення забезпечує видалення стійких матеріалів із збереженням цілісності компонентів молоткового барабана.

Оцінка зносу вимагає ретельного вимірювання та документування розмірів компонентів. Встановлення початкових показників та контроль змін допомагає визначити оптимальний час заміни. Такий підхід до технічного обслуговування, заснований на даних, запобігає як передчасній заміні, так і надмірному зносу, що може пошкодити інші компоненти системи.

Попередні стратегії обслуговування

Техніки точного вирівнювання

Підтримання правильного вирівнювання системи молоткового бойка має важливе значення для оптимальної продуктивності та довговічності. Використання сучасних лазерних інструментів вирівнювання забезпечує точне позиціонування всіх компонентів. Регулярні перевірки вирівнювання слід проводити після будь-яких робіт з технічного обслуговування та через заплановані інтервали, щоб запобігти вібрації та нерівномірному зносу.

Процес вирівнювання має враховувати теплове розширення та експлуатаційні умови, вносячи необхідні корективи для врахування цих факторів. Належне документування специфікацій і процедур вирівнювання забезпечує послідовність при виконанні робіт з технічного обслуговування та зміні змін.

Обслуговування підшипників та змащення

Система підшипників, що підтримує молотковий битер, потребує особливої уваги для запобігання передчасному виходу з ладу. Впровадження комплексної програми змащення, включаючи правильний вибір мастила та інтервали його нанесення, є обов’язковим. Контроль температури підшипників під час роботи може забезпечити раннє попередження про потенційні проблеми.

Регулярний аналіз стану підшипників за допомогою моніторингу вібрації та аналізу мастила допомагає передбачити термін служби підшипників і планувати їх заміну під час планових простоїв. Такий підхід до передбачуваного обслуговування значно зменшує ризик несподіваних поломок і продовжує термін експлуатації обладнання.

Методи оптимізації продуктивності

Налаштування експлуатаційних параметрів

Точне налаштування експлуатаційних параметрів дозволяє максимізувати ефективність молоткового битера, одночасно зводячи до мінімуму знос. Швидкість, швидкість подачі та однорідність матеріалу необхідно збалансувати для досягнення оптимальних результатів. Регулярний контроль і коригування цих параметрів забезпечують стабільну продуктивність і якість продукції.

Створення детальних експлуатаційних процедур, що визначають прийнятні діапазони параметрів, допомагає операторам підтримувати оптимальні умови. Ця стандартизація покращує узгодженість між змінами та зменшує ризик помилок операторів, які можуть вплинути на роботу обладнання.

Покращення енергоефективності

Сучасні системи молоткового подрібнення можуть отримати користь від різних поліпшень енергоефективності. Впровадження частотних перетворювачів дозволяє краще керувати швидкістю та енергоспоживанням. Належне обслуговування цих систем, включаючи регулярну калібрування та моніторинг, забезпечує оптимальне використання енергії.

Відстеження та аналіз споживання енергії можуть виявити можливості для підвищення ефективності. Ці дані допомагають обґрунтувати модернізацію обладнання та його модифікації, які можуть знизити експлуатаційні витрати, зберігаючи або покращуючи продуктивність.

Діагностика та вирішення проблем

Звичайні проблеми та розв'язки

Розуміння типових проблем молоткового бійка та їхніх рішень прискорює усунення несправностей і зменшує час простою. Проблеми вібрації часто вказують на неправильне вирівнювання або знос, тоді як незвичайний шум може свідчити про проблеми з підшипниками або ослаблені компоненти. Розробка систематичного підходу до виявлення та усунення проблем підвищує ефективність технічного обслуговування.

Створення детальних посібників із усунення несправностей, що включають поширені симптоми, потенційні причини та рекомендовані рішення, допомагає командам з технічного обслуговування швидко та ефективно реагувати на виникнення проблем. Ця база знань стає надзвичайно цінним ресурсом для навчання нових техніків та підтримання послідовних практик технічного обслуговування.

Процедури аварійного реагування

Навіть за дотримання найкращих практик технічного обслуговування можуть виникнути аварійні ситуації. Наявність добре документованих аварійних процедур забезпечує швидку та адекватну реакцію на критичні ситуації. Ці процедури повинні включати протоколи безпеки, процедури вимкнення та контактну інформацію для ключового персоналу та служб підтримки.

Регулярне навчання та тренування допомагають групам з обслуговування залишатися готовими до аварійних ситуацій. Ця підготовка включає ведення наявності критичних запасних частин і забезпечення необхідного інструменту, який завжди доступний.

Поширені запитання

Як часто потрібно замінювати компоненти молоткового ударника?

Інтервали заміни компонентів залежать від різних факторів, включаючи умови експлуатації, матеріал, що переробляється, та характер використання. Рішення щодо заміни мають ґрунтуватися на регулярних оглядах і вимірах зносу, зазвичай від 3 до 12 місяців для швидкозношуваних компонентів.

Які ознаки виходу з ладу системи молоткового ударника?

Поширені ознаки включають посилене вібрацію, незвичайний шум, зниження ефективності переробки, нерівномірний знос та підвищене споживання енергії. Регулярний моніторинг допомагає ранньо виявити ці ознаки, що дозволяє планувати технічне обслуговування.

Як можна подовжити термін служби молоткового ударника?

Збільшення терміну експлуатації передбачає правильне вирівнювання, регулярне очищення, належне змащування, контроль робочих параметрів і негайне усунення несправностей. Реалізація комплексної програми профілактичного обслуговування є ключем до максимально можливого продовження терміну служби компонентів.

Які заходи безпеки слід дотримуватися під час обслуговування?

Завжди дотримуйтесь процедур блокування/маркування, використовуйте відповідні засоби індивідуального захисту, забезпечте належну вентиляцію та застосовуйте правильні інструменти й процедури. Ніколи не проводьте технічне обслуговування, коли обладнання працює, і завжди перевіряйте належну роботу систем безпеки перед тим, як повернути обладнання в експлуатацію.