Mestring av kunsten i industriell slåutstyr-vedlikehold

Den hammer beater utgjør et grunnleggende element i industriell behandling og spiller en viktig rolle for reduksjon av materialer og prosesseringseffektivitet. Å forstå riktige vedlikeholdsteknikker sikrer optimal ytelse og lang levetid for disse essensielle komponentene. Fra produksjonsanlegg til prosesseringsanlegg kan riktig omsorg for hammerbeaters bety forskjellen mellom problemfri drift og kostbar nedetid.

Moderne industrielle prosesser er sterkt avhengige av jevn ytelse fra hammertapper for å opprettholde produksjonsstandarder og innfri krevende tidsplaner. Innvirkningen disse komponentene har på den totale driftseffektiviteten kan ikke undervurderes, noe som gjør vedlikehold til en topprioritet for anleggsledere og vedlikeholdslag.

Vedlikeholdsgrunnprinsipper

Regelmessige inspeksjonsprotokoller

Å implementere en systematisk inspeksjonsrutine for hammertappersystemet ditt er avgjørende for å forhindre uventede feil. Daglige visuelle kontroller bør fokusere på slitasjemønstre, uvanlige vibrasjoner og eventuelle tegn på materialeopphoping. Vedlikeholdsteknikere bør dokumentere alle observasjoner og følge endringer over tid, og dermed bygge opp en omfattende vedlikeholdshistorikk som kan hjelpe med å forutsi potensielle problemer før de eskalerer.

Ukentlige inspeksjoner bør inkludere mer detaljerte undersøkelser av hammerplog-oppsettet, inkludert kontroll av riktige spiller, tilstand på lagre og akslingssammenstilling. Denne proaktive tilnærmingen hjelper til med å oppdage utviklende problemer tidlig, slik at vedlikehold kan planlegges i stedet for nødreparasjoner.

Rengjøring og slitasjevurdering

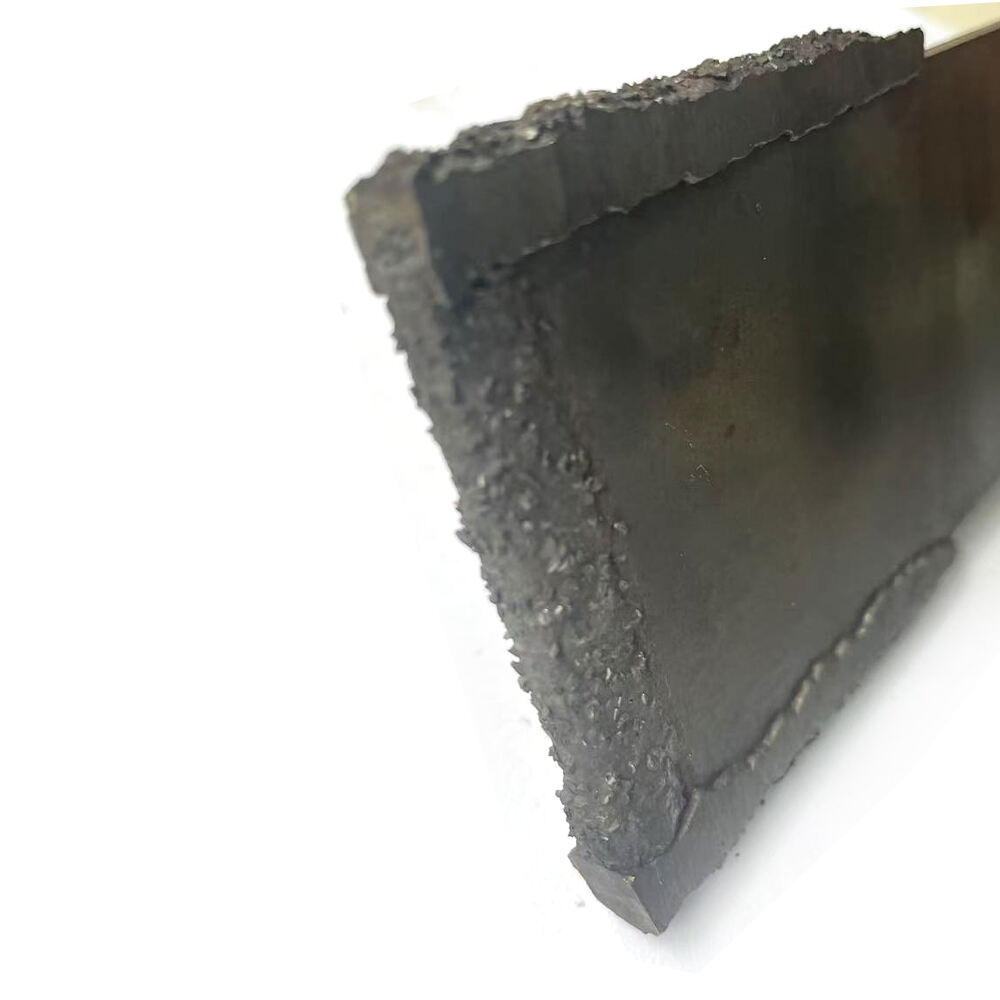

Regelmessig rengjøring av hammerplog-systemet forhindrer opptopping av materiale som kan føre til ubalanse og redusert effektivitet. Riktig rengjøringsmetode innebærer fjerning av oppsamlet søppel uten å skade overflaten på utstyret. Bruk av passende rengjøringsmidler og verktøy sikrer fjerning av tette materialer samtidig som integriteten til hammerplog-komponentene bevares.

Slitasjevurdering krever nøyaktig måling og dokumentasjon av komponentdimensjoner. Ved å etablere grunnleggende målinger og overvåke endringer, kan man bestemme optimalt tidspunkt for utskifting. Denne datadrevne tilnærmingen til vedlikehold forhindrer både tidlig utskifting og overdreven slitasje som kan skade andre systemkomponenter.

Avanserte vedlikeholdsstrategiar

Presisjonsjusteringsteknikker

Å opprettholde riktig justering av hammertrommelsystemet er kritisk for optimal ytelse og levetid. Bruk av moderne laserjusteringsverktøy sikrer nøyaktig plassering av alle komponenter. Regelmessige justeringskontroller bør utføres etter all vedlikeholdsarbeid og med fastsatte intervaller for å hindre vibrasjonsproblemer og uregelmessig slitasje.

Justeringsprosessen må ta hensyn til termisk utvidelse og driftsbetingelser, og foreta nødvendige justeringer for å kompensere for disse faktorene. Riktig dokumentasjon av justeringsspesifikasjoner og prosedyrer sikrer konsistens gjennom vedlikeholdsaktiviteter og vaktbytter.

Lagervedlikehold og smøring

Lagersystemet som støtter hammertrommelen, krever spesiell oppmerksomhet for å forhindre tidlig svikt. Det er vesentlig å implementere et omfattende smøreprogram, inkludert riktig type smøremiddel og smøretidspunkter. Temperaturmåling av lagrene under drift kan gi tidlig advarsel om potensielle problemer.

Regelmessig analyse av lagerets tilstand gjennom vibrasjonsmåling og oljeanalyse hjelper til med å forutsi levetiden og planlegge utskifting i forbindelse med planlagte nedetider. Denne prediktive vedlikeholdsstrategien reduserer betydelig risikoen for uventede svikt og forlenger utstyrets levetid.

Metoder for ytelsesoptimalisering

Justering av driftsparametere

Finjustering av driftsparametere maksimerer hammertrommelens effektivitet samtidig som slitasje minimeres. Hastighet, pådragshastighet og materialekonsistens må balanseres for å oppnå optimale resultater. Regelmessig overvaking og justering av disse parameterne sikrer konsekvent ytelse og produktkvalitet.

Å opprette detaljerte driftsprosedyrer som spesifiserer akseptable parametere, hjelper operatører med å opprettholde optimale forhold. Denne standardiseringen forbedrer konsistensen mellom skift og reduserer risikoen for at operatørs feil påvirker utstyrets ytelse.

Forbedringer av energieffektiviteten

Moderne hammertrommel-systemer kan dra nytte av ulike forbedringer for energieffektivitet. Ved å implementere variabel frekvensstyring oppnås bedre hastighetskontroll og energihåndtering. Riktig vedlikehold av disse systemene, inkludert jevnlig kalibrering og overvåking, sikrer optimal energibruk.

Sporing og analyse av energiforbruk kan avdekke muligheter for effektivitetsforbedringer. Disse dataene hjelper til med å begrunne oppgraderinger og modifikasjoner av utstyr som kan redusere driftskostnadene samtidig som man opprettholder eller forbedrer ytelsen.

Feilsøking og problemoppløsning

Vanlige problemer og løsninger

Å forstå typiske problemer med hammere og løsninger på disse, akselererer feilsøking og reduserer nedetid. Vibrasjonsproblemer indikerer ofte justeringsproblemer eller slitasje, mens uvanlig støy kan tyde på lagerproblemer eller løse komponenter. Å utvikle en systematisk tilnærming til identifisering og løsning av problemer forbedrer vedlikeholdseffektiviteten.

Å lage detaljerte feilsøkingsguider som inkluderer vanlige symptomer, mulige årsaker og anbefalte løsninger, hjelper vedlikeholdslag til å reagere raskt og effektivt på problemer. Dette kunnskapsgrunnlaget blir en uvurderlig ressurs for opplæring av nye teknikere og for å sikre konsekvente vedlikeholdsprosedyrer.

Prosedyrer for nødrespons

Til tross for beste vedlikeholdspraksis kan det oppstå nødssituasjoner. Å ha godt dokumenterte nødprosedyrer sikrer rask og hensiktsmessig respons i kritiske situasjoner. Disse prosedyrene bør inneholde sikkerhetsprotokoller, nedstengningsprosedyrer og kontaktopplysninger for nøkkelpersonell og støttetjenester.

Regelmessig opplæring og øvelser hjelper vedlikeholdslag med å være forberedt på nødssituasjoner. Denne forberedelsen inkluderer å holde en beholdning av kritiske reservedeler og sikre at nødvendige verktøy er lett tilgjengelige.

Ofte stilte spørsmål

Hvor ofte bør hammerbevegerkomponenter byttes ut?

Utvekslingsintervaller for komponenter avhenger av ulike faktorer, inkludert driftsforhold, materiale som bearbeides, og bruksmønster. Regelmessige inspeksjoner og slitasjemålinger bør veilede utskiftingsbeslutninger, typisk i området 3–12 måneder for deler med høy slitasje.

Hva er tegn på et sviktende hammerbevegersystem?

Vanlige indikatorer inkluderer økt vibrasjon, uvanlig støy, redusert prosesseringseffektivitet, uregelmessige slitasjemønstre og økt energiforbruk. Regelmessig overvåkning hjelper til med å oppdage disse tegnene tidlig, slik at planlagt vedlikehold kan iverksettes.

Hvordan kan levetiden til hammerbevegere forlenges?

Utvidelse av levetid innebærer riktig justering, regelmessig rengjøring, passende smøring, overvåking av driftsparametere og umiddelbar iverksetting ved problemer. Implementering av et omfattende program for forebyggende vedlikehold er nøkkelen til å maksimere komponenters levetid.

Hvilke sikkerhetstiltak bør tas under vedlikehold?

Følg alltid låse- og merkeprosedyrer, bruk riktig personlig verneutstyr, sørg for god ventilasjon og bruk riktige verktøy og prosedyrer. Utfør aldri vedlikehold mens utstyret er i drift, og kontroller alltid at sikkerhetssystemer fungerer korrekt før utstyret settes tilbake i drift.