Menguasai Seni Perawatan Peralatan Penumbuk Industri

The palu beater berperan sebagai fondasi dalam proses industri, memainkan peran penting dalam pengurangan material dan efisiensi pemrosesan. Memahami teknik perawatan yang tepat memastikan kinerja optimal dan umur panjang komponen-komponen penting ini. Dari fasilitas manufaktur hingga pabrik pemrosesan, perawatan beater hammer yang tepat dapat menjadi penentu antara kelancaran operasi dengan waktu henti yang mahal.

Proses industri modern sangat bergantung pada kinerja yang konsisten dari palu beater untuk mempertahankan standar produksi dan memenuhi jadwal yang ketat. Dampak komponen-komponen ini terhadap efisiensi operasional secara keseluruhan tidak dapat diremehkan, sehingga perawatannya menjadi prioritas utama bagi manajer fasilitas maupun tim pemeliharaan.

Dasar-Dasar Perawatan Penting

Protokol Pemeriksaan Berkala

Menerapkan rutinitas pemeriksaan sistematis terhadap sistem palu beater Anda sangat penting untuk mencegah kegagalan yang tidak terduga. Pemeriksaan visual harian harus difokuskan pada pola keausan, getaran yang tidak biasa, serta tanda-tanda adanya penumpukan material. Teknisi perawatan harus mendokumentasikan setiap temuan dan melacak perubahan dari waktu ke waktu, sehingga membentuk riwayat perawatan yang komprehensif guna membantu memprediksi kemungkinan masalah sebelum memburuk.

Pemeriksaan mingguan harus mencakup pemeriksaan lebih rinci terhadap perakitan palu pemukul, termasuk pengecekan jarak yang tepat, kondisi bantalan, dan keselarasan poros. Pendekatan proaktif ini membantu mendeteksi masalah yang sedang berkembang sejak dini, sehingga memungkinkan perawatan terjadwal daripada perbaikan darurat.

Pembersihan dan Penilaian Keausan

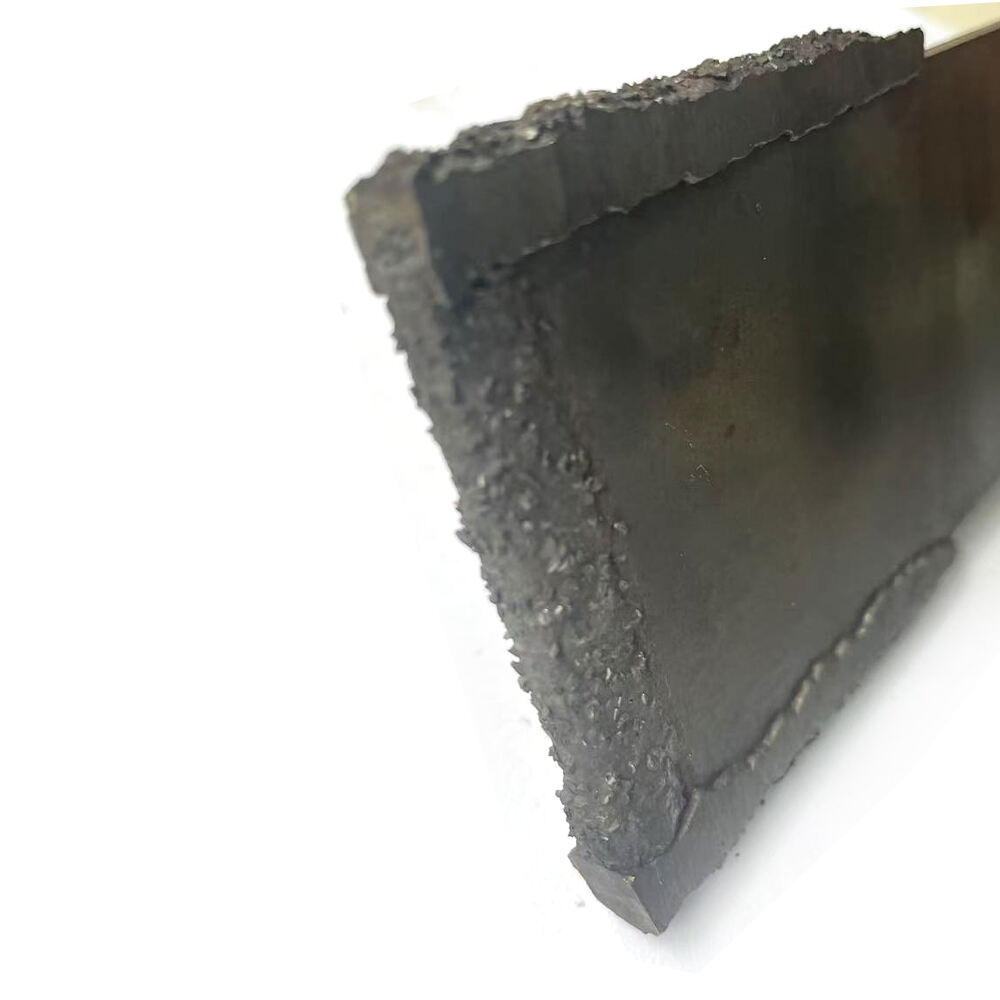

Pembersihan rutin sistem palu pemukul mencegah penumpukan material yang dapat menyebabkan ketidakseimbangan dan menurunkan efisiensi. Teknik pembersihan yang benar melibatkan pengangkatan kotoran yang menumpuk tanpa merusak permukaan peralatan. Penggunaan solusi dan alat pembersih yang sesuai memastikan penghilangan material yang membandel sambil menjaga integritas komponen palu pemukul.

Evaluasi keausan memerlukan pengukuran dan dokumentasi yang cermat terhadap dimensi komponen. Penetapan pengukuran awal dan pemantauan perubahan membantu menentukan waktu penggantian yang optimal. Pendekatan pemeliharaan berbasis data ini mencegah penggantian dini maupun keausan berlebihan yang dapat merusak komponen sistem lainnya.

Strategi Pemeliharaan Lanjutan

Teknik Alineemen Presisi

Menjaga alineemen yang tepat pada sistem hammer beater sangat penting untuk kinerja dan umur pakai yang optimal. Penggunaan alat alineemen laser modern memastikan penempatan semua komponen secara akurat. Pemeriksaan alineemen secara berkala harus dilakukan setelah setiap pekerjaan perawatan dan pada interval waktu yang telah ditentukan guna mencegah masalah getaran dan pola keausan yang tidak merata.

Proses alineemen harus mempertimbangkan ekspansi termal dan kondisi operasional, serta melakukan penyesuaian yang diperlukan untuk mengakomodasi faktor-faktor tersebut. Dokumentasi yang tepat terhadap spesifikasi dan prosedur alineemen memastikan konsistensi dalam kegiatan perawatan dan pergantian shift.

Pemeliharaan dan Pelumasan Bantalan

Sistem bantalan yang mendukung palu pemukul memerlukan perhatian khusus untuk mencegah kegagalan dini. Penerapan program pelumasan yang komprehensif, termasuk pemilihan jenis gemuk yang tepat dan interval aplikasi, sangat penting. Pemantauan suhu bantalan selama operasi dapat memberikan peringatan dini terhadap kemungkinan masalah.

Analisis berkala kondisi bantalan melalui pemantauan getaran dan analisis oli membantu memprediksi umur bantalan serta merencanakan penggantian selama waktu henti terjadwal. Pendekatan pemeliharaan prediktif ini secara signifikan mengurangi risiko kegagalan tak terduga dan memperpanjang masa pakai peralatan.

Metode Optimalisasi Kinerja

Penyesuaian Parameter Operasional

Penyetelan halus parameter operasional memaksimalkan efisiensi palu pemukul sekaligus meminimalkan keausan. Kecepatan, laju umpan, dan konsistensi material harus diseimbangkan untuk mencapai hasil optimal. Pemantauan dan penyesuaian berkala parameter-parameter ini menjamin kinerja dan kualitas produk yang konsisten.

Membuat prosedur operasi terperinci yang menetapkan kisaran parameter yang dapat diterima membantu operator mempertahankan kondisi optimal. Standardisasi ini meningkatkan konsistensi antar shift dan mengurangi risiko kesalahan operator yang memengaruhi kinerja peralatan.

Peningkatan efisiensi energi

Sistem hammer beater modern dapat memperoleh manfaat dari berbagai peningkatan efisiensi energi. Penerapan penggerak frekuensi variabel memungkinkan kontrol kecepatan dan manajemen energi yang lebih baik. Pemeliharaan yang tepat terhadap sistem ini, termasuk kalibrasi dan pemantauan rutin, memastikan penggunaan energi yang optimal.

Pelacakan dan analisis konsumsi energi dapat mengidentifikasi peluang untuk peningkatan efisiensi. Data ini membantu membenarkan peningkatan peralatan dan modifikasi yang dapat mengurangi biaya operasional sambil mempertahankan atau meningkatkan kinerja.

Pemecahan Masalah dan Penyelesaian Masalah

Masalah umum dan solusi

Memahami masalah umum palu beater dan solusinya mempercepat proses pemecahan masalah serta mengurangi waktu henti. Masalah getaran sering menunjukkan adanya ketidaksejajaran atau keausan, sementara suara yang tidak biasa dapat mengindikasikan masalah bantalan atau komponen yang longgar. Mengembangkan pendekatan sistematis untuk mengidentifikasi dan menyelesaikan masalah meningkatkan efisiensi perawatan.

Membuat panduan pemecahan masalah terperinci yang mencakup gejala umum, kemungkinan penyebab, dan solusi yang direkomendasikan membantu tim perawatan merespons dengan cepat dan efektif terhadap masalah. Basis pengetahuan ini menjadi sumber daya yang sangat berharga untuk melatih teknisi baru dan menjaga konsistensi praktik perawatan.

Prosedur Respons Darurat

Meskipun telah menerapkan praktik perawatan terbaik, situasi darurat tetap bisa terjadi. Memiliki prosedur darurat yang tertulis dengan baik memastikan respons yang cepat dan tepat terhadap situasi kritis. Prosedur ini harus mencakup protokol keselamatan, prosedur penghentian operasi, serta informasi kontak personel utama dan layanan dukungan.

Pelatihan dan latihan rutin membantu tim perawatan tetap siap menghadapi situasi darurat. Persiapan ini mencakup pemeliharaan stok suku cadang kritis dan memastikan alat-alat yang diperlukan tersedia dengan mudah.

Pertanyaan yang Sering Diajukan

Seberapa sering komponen hammer beater harus diganti?

Interval penggantian komponen tergantung pada berbagai faktor termasuk kondisi operasi, material yang diproses, dan pola penggunaan. Pemeriksaan rutin dan pengukuran keausan harus menjadi panduan dalam keputusan penggantian, biasanya berkisar antara 3 hingga 12 bulan untuk komponen yang cepat aus.

Apa saja tanda-tanda sistem hammer beater yang mulai rusak?

Indikator umum meliputi getaran yang meningkat, suara tidak biasa, penurunan efisiensi proses, pola keausan yang tidak merata, dan konsumsi energi yang lebih tinggi. Pemantauan rutin membantu mendeteksi tanda-tanda ini sejak dini, sehingga memungkinkan intervensi perawatan yang terencana.

Bagaimana cara memperpanjang masa pakai hammer beater?

Memperpanjang masa pakai melibatkan penjajaran yang tepat, pembersihan rutin, pelumasan yang sesuai, pemantauan parameter operasi, serta penanganan masalah secara cepat. Penerapan program perawatan preventif yang komprehensif merupakan kunci untuk memaksimalkan umur komponen.

Tindakan keselamatan apa saja yang harus diambil selama perawatan?

Selalu ikuti prosedur penguncian/pemasangan tag, gunakan alat pelindung diri yang sesuai, pastikan ventilasi yang memadai, serta gunakan peralatan dan prosedur yang benar. Jangan pernah melakukan perawatan saat peralatan sedang beroperasi, dan selalu verifikasi bahwa sistem keselamatan berfungsi dengan baik sebelum mengembalikan peralatan ke layanan.