Die Beherrschung der industriellen Schlagwerkzeugpflege

Die schlagzeug schläger steht als Eckpfeiler in der industriellen Verarbeitung, spielt eine entscheidende Rolle bei der Materialreduzierung und der Effizienz der Verarbeitung. Das Verständnis richtiger Wartungstechniken gewährleistet eine optimale Leistung und längere Lebensdauer dieser wesentlichen Komponenten. Von Fertigungsanlagen bis hin zu Verarbeitungsbetrieben kann die sachgemäße Pflege von Hammerschlegeln den Unterschied zwischen reibungslosem Betrieb und kostspieligen Ausfallzeiten ausmachen.

Moderne industrielle Prozesse sind stark von der gleichmäßigen Leistung von Hammerbechern abhängig, um die Produktionsstandards aufrechtzuerhalten und anspruchsvolle Zeitpläne einzuhalten. Die Auswirkungen dieser Komponenten auf die gesamte Betriebseffizienz sind nicht zu unterschätzen, weshalb deren Wartung für Facility-Manager und Wartungsteams höchste Priorität hat.

Wesentliche Grundlagen der Wartung

Regelmäßige Inspektionsprotokolle

Die Implementierung einer systematischen Inspektionsroutine für Ihr Hammerbecher-System ist entscheidend, um unerwartete Ausfälle zu vermeiden. Tägliche Sichtprüfungen sollten sich auf Verschleißmuster, ungewöhnliche Vibrationen und Anzeichen von Materialansammlungen konzentrieren. Wartungstechniker sollten alle Beobachtungen dokumentieren und Veränderungen im Zeitverlauf verfolgen, um eine umfassende Wartungshistorie zu erstellen, die helfen kann, potenzielle Probleme vorherzusehen, bevor sie eskalieren.

Wöchentliche Inspektionen sollten detailliertere Untersuchungen der Hammerzerkleinerungsanordnung umfassen, einschließlich der Überprüfung der richtigen Spalte, des Zustands der Lager und der Wellenausrichtung. Dieser proaktive Ansatz hilft dabei, sich entwickelnde Probleme frühzeitig zu erkennen, sodass eine planmäßige Wartung statt Notreparaturen durchgeführt werden kann.

Reinigung und Verschleißbewertung

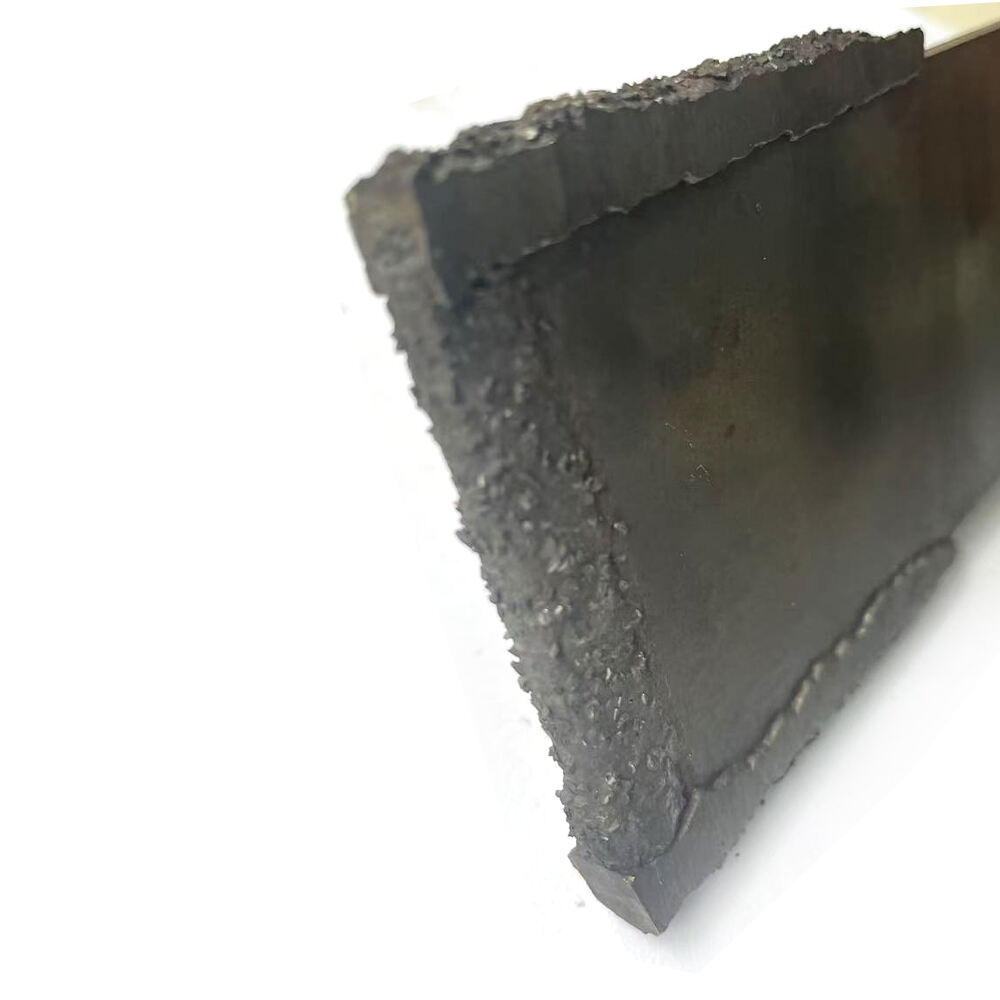

Die regelmäßige Reinigung des Hammerzerkleinerungssystems verhindert Materialansammlungen, die zu Unwuchten und verringerter Effizienz führen können. Zu den ordnungsgemäßen Reinigungstechniken gehört das Entfernen angesammelter Rückstände, ohne die Oberfläche der Ausrüstung zu beschädigen. Der Einsatz geeigneter Reinigungslösungen und Werkzeuge gewährleistet die Entfernung hartnäckiger Materialien, während die Integrität der Hammerzerkleinerungskomponenten erhalten bleibt.

Die Verschleißbewertung erfordert eine sorgfältige Messung und Dokumentation der Bauteilabmessungen. Die Festlegung von Basiswerten und die Überwachung von Änderungen helfen dabei, den optimalen Austauschzeitpunkt zu bestimmen. Dieser datengestützte Ansatz zur Wartung verhindert sowohl einen vorzeitigen Austausch als auch übermäßigen Verschleiß, der andere Systemkomponenten beschädigen könnte.

Erweiterte Wartungsstrategien

Präzisions-Ausrichtverfahren

Die korrekte Ausrichtung des Hammerbrecher-Systems ist entscheidend für eine optimale Leistung und längere Lebensdauer. Der Einsatz moderner Laser-Ausrichtgeräte gewährleistet eine präzise Positionierung aller Komponenten. Regelmäßige Ausrichtprüfungen sollten nach jeder Wartungsarbeit und in festgelegten Intervallen durchgeführt werden, um Vibrationen und ungleichmäßige Abnutzungsmuster zu vermeiden.

Der Ausrichtprozess muss die thermische Ausdehnung und die Betriebsbedingungen berücksichtigen, wobei entsprechende Anpassungen vorzunehmen sind. Eine ordnungsgemäße Dokumentation der Ausrichtvorgaben und -verfahren stellt Konsistenz bei Wartungsarbeiten und Schichtwechseln sicher.

Wartung und Schmierung von Lagern

Das Lagersystem, das den Hammerbrecher trägt, erfordert besondere Aufmerksamkeit, um ein vorzeitiges Versagen zu verhindern. Die Implementierung eines umfassenden Schmierprogramms, einschließlich der richtigen Fettauswahl und Schmiereintervalle, ist unerlässlich. Die Temperaturüberwachung der Lager während des Betriebs kann frühzeitig auf mögliche Probleme hinweisen.

Die regelmäßige Analyse des Lagerzustands durch Vibrationsüberwachung und Ölanalyse hilft dabei, die Lagerlebensdauer vorherzusagen und den Austausch während geplanter Stillstände zu organisieren. Dieser vorausschauende Wartungsansatz reduziert das Risiko unerwarteter Ausfälle erheblich und verlängert die Lebensdauer der Anlage.

Methoden zur Leistungsoptimierung

Anpassung der Betriebsparameter

Die Feinabstimmung der Betriebsparameter maximiert die Effizienz des Hammerbrechers bei gleichzeitiger Minimierung des Verschleißes. Drehzahl, Vorschubgeschwindigkeit und Materialkonsistenz müssen ausgewogen sein, um optimale Ergebnisse zu erzielen. Eine regelmäßige Überwachung und Anpassung dieser Parameter gewährleistet eine konstante Leistung und Produktqualität.

Die Erstellung detaillierter Betriebsanweisungen, die akzeptable Parameterbereiche festlegen, hilft den Bedienern, optimale Bedingungen aufrechtzuerhalten. Diese Standardisierung verbessert die Konsistenz zwischen den Schichten und verringert das Risiko von Bedienfehlern, die die Leistung der Ausrüstung beeinträchtigen könnten.

Verbesserung der Energieeffizienz

Moderne Hammerzerkleinerungsanlagen können von verschiedenen Verbesserungen hinsichtlich Energieeffizienz profitieren. Die Implementierung von Frequenzumrichtern ermöglicht eine bessere Drehzahlregelung und Energiemanagement. Eine ordnungsgemäße Wartung dieser Systeme, einschließlich regelmäßiger Kalibrierung und Überwachung, stellt einen optimalen Energieverbrauch sicher.

Die Erfassung und Analyse des Energieverbrauchs kann Möglichkeiten zur Effizienzsteigerung aufzeigen. Diese Daten unterstützen die Begründung für Geräte-Upgrades und -Modifikationen, die die Betriebskosten senken können, während gleichzeitig die Leistung beibehalten oder verbessert wird.

Fehlerbehebung und Problemlösung

Häufige Probleme und Lösungen

Das Verständnis typischer Probleme bei Hammerbrechern und deren Lösungen beschleunigt die Fehlersuche und reduziert Ausfallzeiten. Vibrationen weisen oft auf Ausrichtungsprobleme oder Verschleiß hin, während ungewöhnliche Geräusche auf Lagerprobleme oder lose Komponenten hindeuten können. Die Entwicklung eines systematischen Ansatzes zur Identifizierung und Behebung von Problemen verbessert die Effizienz der Wartung.

Die Erstellung detaillierter Fehlersuchanleitungen, die häufige Symptome, mögliche Ursachen und empfohlene Lösungen enthalten, hilft Wartungsteams, schnell und effektiv auf Störungen zu reagieren. Diese Wissensdatenbank wird zu einer unschätzbaren Ressource für die Schulung neuer Techniker und für die Aufrechterhaltung einheitlicher Wartungspraktiken.

Notfallreaktionsverfahren

Trotz bester Wartungspraktiken können Notfallsituationen auftreten. Gut dokumentierte Notfallverfahren gewährleisten eine schnelle und angemessene Reaktion auf kritische Situationen. Diese Verfahren sollten Sicherheitsprotokolle, Herunterfahrverfahren sowie Kontaktdaten für Schlüsselpersonal und Supportdienste enthalten.

Regelmäßige Schulungen und Übungen helfen Wartungsteams, für Notfallsituationen gewappnet zu sein. Diese Vorbereitung umfasst die Pflege eines Bestands an kritischen Ersatzteilen und die Sicherstellung, dass die notwendigen Werkzeuge jederzeit verfügbar sind.

Häufig gestellte Fragen

Wie oft sollten Hammerreiter-Komponenten ausgetauscht werden?

Die Austauschintervalle von Komponenten hängen von verschiedenen Faktoren ab, einschließlich der Betriebsbedingungen, des zu verarbeitenden Materials und der Nutzungsmuster. Regelmäßige Inspektionen und Verschleißmessungen sollten die Entscheidungen zum Austausch leiten, typischerweise im Bereich von 3 bis 12 Monaten bei stark beanspruchten Komponenten.

Welche Anzeichen weist ein versagendes Hammerreiter-System auf?

Häufige Hinweise sind erhöhte Vibrationen, ungewöhnliche Geräusche, verringerte Verarbeitungseffizienz, ungleichmäßige Abnutzungsmuster und ein höherer Energieverbrauch. Eine regelmäßige Überwachung hilft, diese Anzeichen frühzeitig zu erkennen, sodass geplante Wartungsmaßnahmen ergriffen werden können.

Wie kann die Lebensdauer von Hammerreitern verlängert werden?

Die Verlängerung der Nutzungsdauer umfasst eine korrekte Ausrichtung, regelmäßige Reinigung, geeignete Schmierung, die Überwachung der Betriebsparameter und die sofortige Behebung von Problemen. Die Implementierung eines umfassenden vorbeugenden Wartungsprogramms ist entscheidend, um die Lebensdauer von Komponenten zu maximieren.

Welche Sicherheitsvorkehrungen sollten während der Wartung getroffen werden?

Befolgen Sie immer die Lockout/Tagout-Verfahren, tragen Sie die geeignete persönliche Schutzausrüstung, stellen Sie eine ausreichende Belüftung sicher und verwenden Sie die richtigen Werkzeuge und Verfahren. Führen Sie niemals Wartungsarbeiten durch, während die Anlage in Betrieb ist, und überprüfen Sie stets, dass die Sicherheitssysteme ordnungsgemäß funktionieren, bevor die Anlage wieder in Betrieb genommen wird.