Panowanie nad sztuką konserwacji przemysłowego sprzętu do mielenia

The młotek łamacz staje się kamieniem węgielnym w przetwarzaniu przemysłowym, odgrywając kluczową rolę w redukcji materiału i efektywności procesu przetwarzania. Zrozumienie odpowiednich technik konserwacji zapewnia optymalną wydajność i długą żywotność tych istotnych komponentów. Od zakładów produkcyjnych po hale przetwarzające, właściwa opieka nad młotkami łamacza może decydować o płynnym przebiegu operacji czy kosztownych przestojach.

Nowoczesne procesy przemysłowe w dużym stopniu zależą od konsekwentnej wydajności młotków uderzeniowych, aby utrzymać standardy produkcji i spełniać wymagające harmonogramy. Wpływ tych komponentów na ogólną efektywność operacyjną nie może być lekceważony, co czyni ich konserwację najwyższym priorytetem dla menedżerów zakładów oraz zespołów konserwacyjnych.

Podstawy niezbędnego utrzymania

Regularne protokoły inspekcji

Wdrożenie systematycznego cyklu kontroli systemu młotków uderzeniowych jest kluczowe dla zapobiegania nagłym awariom. Codzienne wizualne przeglądy powinny koncentrować się na wzorcach zużycia, nietypowych wibracjach oraz wszelkich oznakach gromadzenia się materiału. Technicy konserwacji powinni dokumentować wszystkie obserwacje i śledzić zmiany w czasie, tworząc kompletną historię konserwacji, która może pomóc przewidzieć potencjalne problemy zanim dojdą do eskalacji.

Inspekcje cotygodniowe powinny obejmować bardziej szczegółowe badania zespołu młotkowego, w tym sprawdzanie prawidłowych luzów, stanu łożysk oraz równoległości wału. Takie podejście proaktywne pozwala na wczesne wykrywanie powstających problemów, umożliwiając zaplanowanie konserwacji zamiast napraw awaryjnych.

Czyszczenie i ocena zużycia

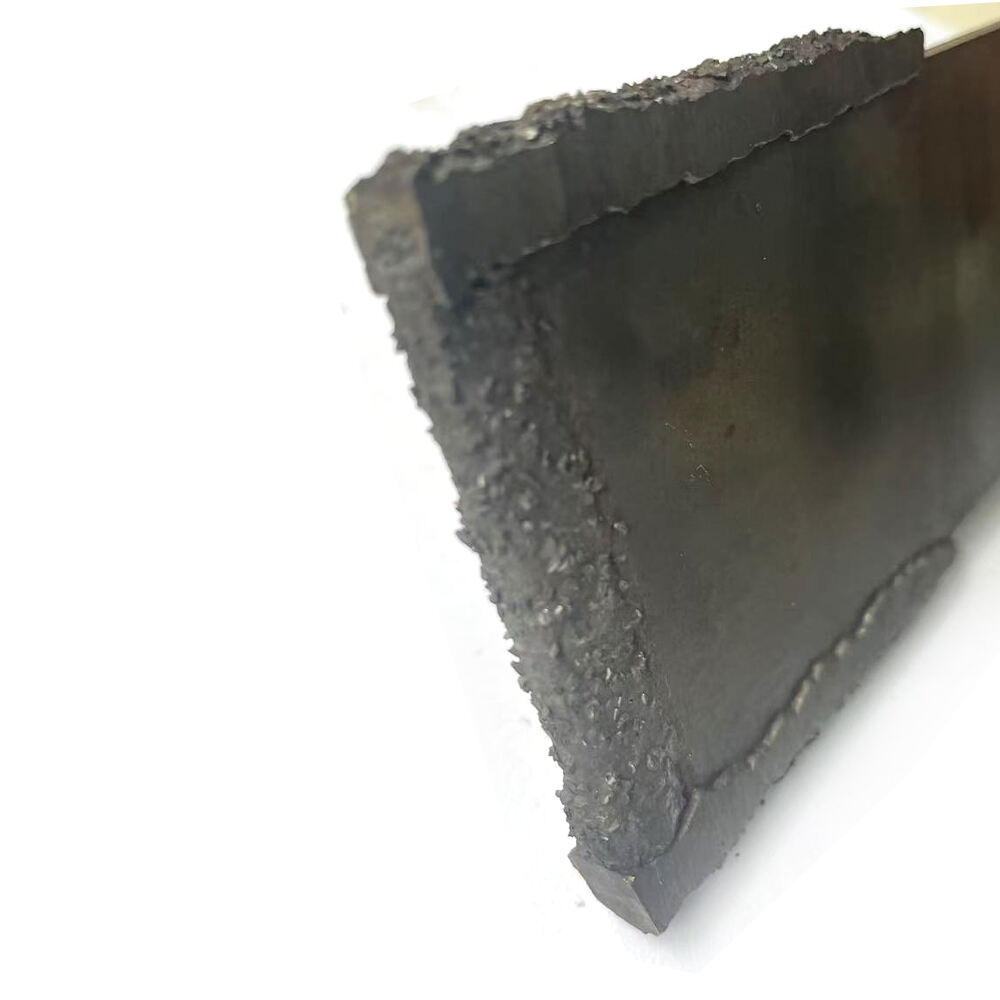

Regularne czyszczenie systemu młotkowego zapobiega nagromadzaniu się materiału, które może prowadzić do braku równowagi i obniżenia efektywności. Prawidłowe metody czyszczenia polegają na usuwaniu nagromadzonych pozostałości bez uszkadzania powierzchni sprzętu. Stosowanie odpowiednich środków i narzędzi do czyszczenia zapewnia usunięcie trudno usuwalnych substancji, zachowując jednocześnie integralność komponentów młotkowych.

Ocena zużycia wymaga starannego pomiaru i udokumentowania wymiarów poszczególnych komponentów. Ustalenie wartości bazowych i monitorowanie zmian pozwala określić optymalny moment wymiany. Takie podejście do konserwacji oparte na danych zapobiega zarówno przedwczesnej wymianie, jak i nadmiernemu zużyciu, które może uszkodzić inne elementy systemu.

Zaawansowane strategie konserwacji

Techniki precyzyjnego wyrównania

Utrzymywanie prawidłowego wyrównania systemu młotkowego jest kluczowe dla optymalnej wydajności i długowieczności. Stosowanie nowoczesnych narzędzi laserowych do wyrównywania gwarantuje dokładne pozycjonowanie wszystkich komponentów. Regularne kontrole wyrównania należy przeprowadzać po każdej pracy serwisowej oraz w ustalonych odstępach czasu, aby zapobiec wibracjom i nierównomiernemu ścieraniu.

Proces wyrównania musi uwzględniać rozszerzalność cieplną i warunki eksploatacyjne, wprowadzając niezbędne korekty, by je uwzględnić. Sprecyzowane dokumentowanie specyfikacji i procedur wyrównania zapewnia spójność podczas prac serwisowych oraz przy zmianie zmian

Konserwacja i smarowanie łożysk

System łożyskowy wspierający młotkowy kruszak wymaga szczególnej uwagi, aby zapobiec przedwczesnemu uszkodzeniu. Wdrożenie kompleksowego programu smarowania, w tym odpowiedniego doboru smaru i interwałów jego aplikacji, jest niezbędne. Monitorowanie temperatury łożysk podczas pracy może dostarczyć wczesnych ostrzeżeń o potencjalnych problemach.

Regularna analiza stanu łożysk poprzez monitorowanie drgań i analizę oleju pozwala przewidzieć trwałość łożysk i zaplanować ich wymianę w ramach zaplanowanych przestojów. Takie podejście konserwacyjne znacząco zmniejsza ryzyko nieoczekiwanych awarii i wydłuża żywotność urządzenia.

Metody optymalizacji wydajności

Dostosowanie parametrów pracy

Precyzyjne dopasowanie parametrów pracy maksymalizuje wydajność młotkowego kruszaka przy jednoczesnym minimalizowaniu zużycia. Prędkość, tempo dozowania i jednorodność materiału należy zrównoważyć, aby osiągnąć optymalne wyniki. Regularne monitorowanie i korygowanie tych parametrów zapewnia stabilną wydajność i jakość produktu.

Tworzenie szczegółowych procedur operacyjnych określających dopuszczalne zakresy parametrów pomaga operatorom utrzymywać optymalne warunki. Ta standaryzacja poprawia spójność między zmianami i zmniejsza ryzyko błędów operatora wpływających na wydajność sprzętu.

Poprawa efektywności energetycznej

Nowoczesne systemy młotkowe mogą korzystać z różnych ulepszeń pod względem efektywności energetycznej. Wdrożenie przetwornic częstotliwości umożliwia lepszą kontrolę prędkości i zarządzanie energią. Odpowiednia konserwacja tych systemów, w tym regularna kalibracja i monitorowanie, zapewnia optymalne zużycie energii.

Monitorowanie i analiza zużycia energii mogą ujawnić możliwości poprawy efektywności. Dane te pomagają uzasadnić modernizację sprzętu i wprowadzanie modyfikacji, które mogą obniżyć koszty eksploatacji przy jednoczesnym utrzymaniu lub poprawie wydajności.

Rozwiązywanie problemów i usuwanie usterek

Typowe problemy i rozwiązania

Zrozumienie typowych problemów z tłuczkami i ich rozwiązań przyspiesza lokalizację usterek i zmniejsza czas przestojów. Problemy z wibracjami często wskazują na niewyważenie lub zużycie, podczas gdy nietypowy hałas może sugerować usterki łożysk lub luźne elementy. Stosowanie systematycznego podejścia do identyfikacji i rozwiązywania problemów poprawia efektywność konserwacji.

Tworzenie szczegółowych przewodników rozwiązywania problemów, zawierających typowe objawy, potencjalne przyczyny oraz zalecane rozwiązania, pomaga zespołom konserwacyjnym szybko i skutecznie reagować na usterki. Ta baza wiedzy staje się nieocenionym narzędziem przy szkoleniu nowych techników oraz zapewnieniu spójności procedur konserwacyjnych.

Procedury reagowania w sytuacjach awaryjnych

Mimo stosowania najlepszych praktyk konserwacyjnych mogą wystąpić sytuacje awaryjne. Posiadanie dobrze udokumentowanych procedur awaryjnych zapewnia szybką i odpowiednią reakcję w krytycznych sytuacjach. Procedury te powinny obejmować protokoły bezpieczeństwa, procedury zatrzymania urządzenia oraz dane kontaktowe kluczowych pracowników i służb wsparcia.

Regularne szkolenia i ćwiczenia pomagają zespołom konserwacyjnym utrzymać gotowość do sytuacji awaryjnych. Przygotowanie to obejmuje prowadzenie stanu krytycznych części zamiennych oraz zapewnienie, że niezbędne narzędzia są łatwo dostępne.

Często zadawane pytania

Jak często należy wymieniać elementy młota?

Interwały wymiany komponentów zależą od różnych czynników, w tym warunków pracy, rodzaju przetwarzanego materiału oraz schematów użytkowania. Decyzje dotyczące wymiany powinny być podejmowane na podstawie regularnych przeglądów i pomiarów zużycia, zazwyczaj w przedziale od 3 do 12 miesięcy dla elementów o dużym zużyciu.

Jakie są objawy uszkodzonego systemu młotowego?

Typowymi wskaźnikami są zwiększona wibracja, nietypowe dźwięki, obniżona efektywność przetwarzania, nieregularne wzory zużycia oraz wyższe zużycie energii. Regularne monitorowanie pozwala wcześnie wykryć te objawy, umożliwiając planowane działania konserwacyjne.

W jaki sposób można wydłużyć żywotność młota?

Wydłużenie czasu użytkowania wiąże się z prawidłowym ustawieniem, regularnym czyszczeniem, odpowiednim smarowaniem, monitorowaniem parametrów pracy oraz szybkim rozwiązywaniem problemów. Wdrożenie kompleksowego programu przeglądów zapobiegawczych jest kluczowe dla maksymalizacji długowieczności komponentów.

Jakie środki ostrożności należy zachować podczas konserwacji?

Należy zawsze przestrzegać procedur blokady/oznaczenia, nosić odpowiednie środki ochrony indywidualnej, zapewnić odpowiednią wentylację oraz używać właściwych narzędzi i procedur. Nigdy nie przeprowadzać konserwacji podczas pracy urządzenia i zawsze sprawdzić, czy systemy bezpieczeństwa prawidłowo funkcjonują, przed ponownym uruchomieniem urządzenia.