Teollisen murskauslaitteiston huollon hallinta

The hammer iskuri on teollisen käsittelyn perustava elementti, ja sillä on keskeinen rooli materiaalin murskauksessa ja käsittelyn tehokkuudessa. Oikeiden huoltomenetelmien ymmärtäminen takaa näiden olennaisten osien optimaalisen suorituskyvyn ja pitkän käyttöiän. Valmistustiloista prosessointilaitoksiin asti oikea huolto iskureita kohtaan voi olla ratkaiseva tekijä kitkattomien toimintojen ja kustannustehokkaan käytön kannalta.

Nykyiset teollisuusprosessit luottavat voimakkaasti vasaralyöjien johdonmukaiseen suorituskykyyn tuotannon laadun ylläpitämiseksi ja tiukkojen aikataulujen noudattamiseksi. Näiden komponenttien vaikutus kokonaisvaltaiseen toimintatehokkuuteen on merkittävä, mikä tekee niiden huollosta ensisijaisen tärkeän tehtävän tilojen johtajille ja huoltotiimeille.

Olennaiset huollon perusteet

Säännölliset tarkastusprotokollat

Hammaslyöjäjärjestelmän systemaattisen tarkastusrutiinin käyttöönotto on välttämätöntä odottamattomien vikojen estämiseksi. Päivittäisten visuaalisten tarkastusten tulisi keskittyä kulumismalleihin, epätavallisiin värähtelyihin ja mahdolliseen materiaalikerrostumaan. Huoltoteknisioiden tulisi dokumentoida kaikki havainnot ja seurata muutoksia ajan myötä, luoden kattavan huoltolokin, joka auttaa ennakoimaan mahdollisia ongelmia ennen kuin ne pahenevat.

Viikoittaisiin tarkastuksiin tulisi sisällyttää yksityiskohtaisempi tukkimekanismin tarkastus, johon kuuluu oikeiden välejä, laakerien kuntoa ja akselin asentoa koskevien tarkistusten suorittaminen. Tämä ennakoiva lähestymistapa auttaa tunnistamaan kehittyviä ongelmia varhain, mikä mahdollistaa suunnitellun huollon pikemminkin kuin hätäkorjaukset.

Puhdistus ja kulumisen arviointi

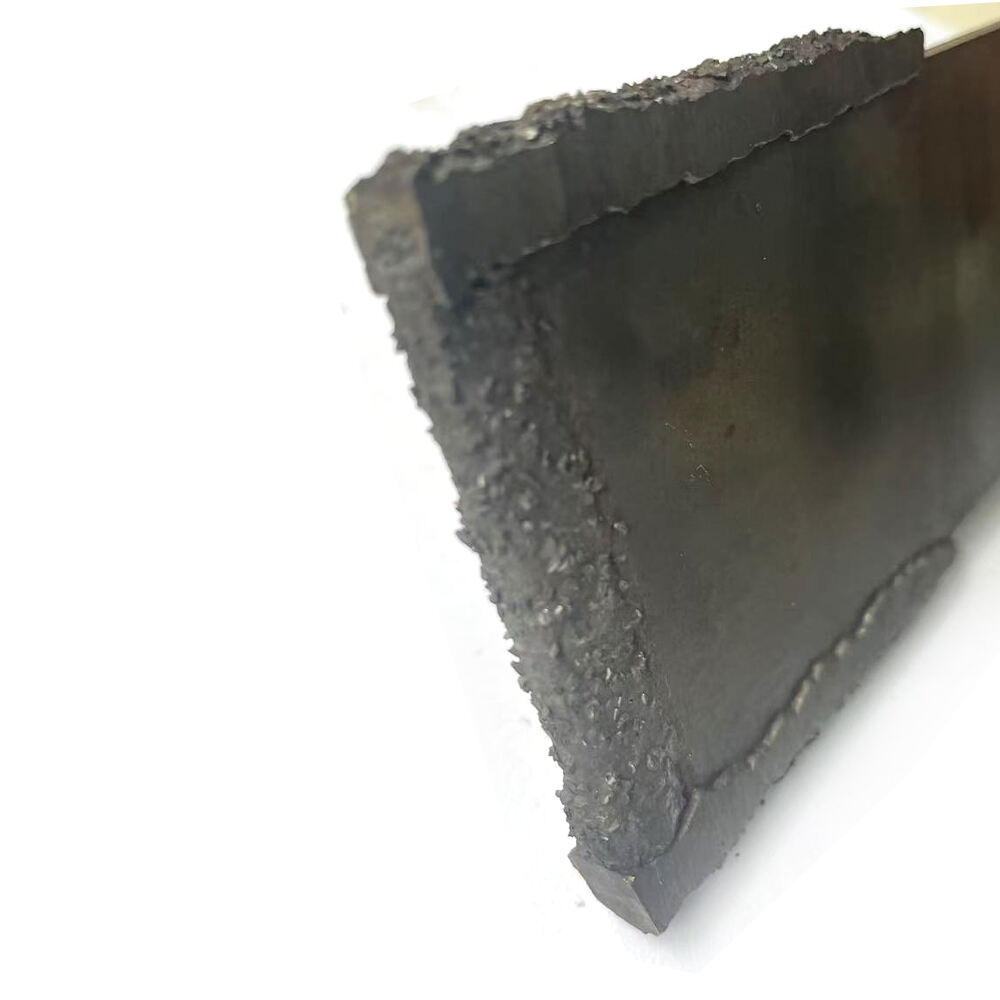

Hakkuujärjestelmän säännöllinen puhdistus estää materiaalin kertymisen, joka voi johtaa epätasapainoon ja tehon laskuun. Oikeat puhdistusmenetelmät sisältävät kertyneiden roskien poiston ilman, että laitteen pintaa vahingoitetaan. Asianmukaisten puhdistusaineiden ja työkalujen käyttö varmistaa sitkeiden materiaalien poiston samalla kun säilytetään hakkuujen komponenttien eheys.

Kulutustarkastus edellyttää huolellista komponenttien mittojen mittaamista ja dokumentointia. Perusmittausten luominen ja muutosten seuraaminen auttaa määrittämään optimaalisen vaihtohetken. Tämä datan pohjainen huoltotapa estää sekä ennenaikaisen vaihdon että liiallisen kulumisen, joka voisi vahingoittaa muita järjestelmän osia.

Edistyneet huoltostrategiat

Tarkkuusasennustekniikat

Vasaran iskurentojärjestelmän oikea asennus on ratkaisevan tärkeää tehokasta suorituskykyä ja pitkää käyttöikää varten. Nykyaikaisten laser-asennustyökalujen käyttö takaa kaikkien komponenttien tarkan sijoittelun. Säännöllisiä asennustarkistuksia tulisi suorittaa kaiken huollon jälkeen sekä määrävälein estääkseen värähtelyongelmat ja epätasaisen kulumin.

Asennusprosessin on otettava huomioon lämpölaajeneminen ja käyttöolosuhteet, ja tehtävä tarvittavat säädöt näiden tekijöiden huomioimiseksi. Oikea dokumentointi asennustiedoista ja -menettelyistä varmistaa johdonmukaisuuden huoltotoimenpiteissä ja vuorovaikutoksissa.

Laakerin huolto ja voitelu

Iskupäätä tukeva laakerijärjestelmä vaatii erityistä huomiota ennenaikaisen vaurioitumisen estämiseksi. Kattavan voiteluohjelman toteuttaminen, johon kuuluu oikean voitelurasvan valinta ja sovelletut voiteluvälit, on välttämätöntä. Laakerien lämpötilan seuranta käytön aikana voi antaa varoituksen mahdollisista ongelmista.

Säännöllinen laakerien kunnon analysointi värähtelyn seurannan ja öljyn analyysin avulla auttaa ennustamaan laakerien käyttöikää ja suunnittelemaan vaihdot suunniteltujen huoltokatkojen aikana. Tämä ennakoiva huoltotapa vähentää merkittävästi odottamattomien vaurioiden riskiä ja pidentää laitteiden käyttöikää.

Suorituskyvyn optimointimenetelmät

Toiminnallisten parametrien säätö

Toiminnallisten parametrien hienosäätö maksimoi iskupäällisen tehokkuuden samalla kun kulumista minimoidaan. Nopeus, syöttönopeus ja materiaalin johdonmukaisuus on tasapainotettava optimaalisten tulosten saavuttamiseksi. Näiden parametrien säännöllinen seuranta ja säätö varmistavat tasaisen suorituskyvyn ja tuotteen laadun.

Yksityiskohtaisten käyttöohjeiden laatiminen, jossa määritellään hyväksyttävät parametrijalat, auttaa operaattoreita ylläpitämään optimaalisia olosuhteita. Tämä standardointi parantaa johdonmukaisuutta vuorojen välillä ja vähentää operaatoreihin liittyvien virheiden riskiä laitteiden suorituskykyyn vaikuttamisessa.

Energiatehokkuuden parantaminen

Modernit vasaraiskutejärjestelmät voivat hyötyä erilaisista energiatehokkuuden parannuksista. Taajuusmuuttajien käyttöönotto mahdollistaa paremman nopeudensäädön ja energianhallinnan. Näiden järjestelmien asianmukainen kunnossapito, johon kuuluu säännöllinen kalibrointi ja seuranta, varmistaa optimaalisen energiankäytön.

Energiankulutuksen seuranta ja analysointi voivat paljastaa mahdollisuuksia tehokkuuden parantamiseen. Nämä tiedot auttavat perustelemaan laitepäivityksiä ja muutoksia, jotka voivat vähentää käyttökustannuksia samalla kun ylläpidetään tai parannetaan suorituskykyä.

Vianetsintä ja ongelmien ratkaisu

Yleiset ongelmat ja ratkaisut

Yleisten vasaran iskureiden ongelmien ja niiden ratkaisujen ymmärtäminen nopeuttaa vianetsintää ja vähentää käyttökatkoja. Tärinäongelmat viittaavat usein kohdistusongelmiin tai kulumiseen, kun taas epätavallinen melu voi osoittaa laakeriongelmia tai löysien osien olevan kyseessä. Järjestelmällisen lähestymistavan kehittäminen ongelmien tunnistamiseen ja ratkaisemiseen parantaa huoltotehokkuutta.

Yksityiskohtaisten vianmääritysohjeiden laatiminen, joihin sisältyvät yleiset oireet, mahdolliset syyt ja suositellut ratkaisut, auttaa huoltotiimejä vastaamaan nopeasti ja tehokkaasti ongelmiin. Tämä tietopankki muodostuu arvokkaaksi resurssiksi uusien teknikkojen koulutuksessa ja johdonmukaisten huoltomenetelmien ylläpitämisessä.

Hätäjoukossa toimintamenettelyt

Vaikka huollossa noudatettaisiin parhaita käytäntöjä, hätätilanteita voi esiintyä. Hyvin dokumentoidut hätämenettelyt varmistavat nopean ja asianmukaisen reagoinnin kriittisiin tilanteisiin. Näihin menettelyihin tulisi sisällyttää turvallisuusprotokollat, sammutusmenettelyt sekä avaintyöntekijöiden ja tuken palveluiden yhteystiedot.

Säännölliset koulutukset ja harjoitukset auttavat kunnossapitotiimejä pysymään valmiina hätätilanteisiin. Tähän valmistautumiseen kuuluu kriittisten varaosien varaston ylläpito ja tarvittavien työkalujen helposti saatavilla olo.

Usein kysytyt kysymykset

Kuinka usein vasaran iskureiden komponentteja tulisi vaihtaa?

Komponenttien vaihtovälit riippuvat useista tekijöistä, kuten käyttöolosuhteista, käsiteltävästä materiaalista ja käyttötaajudesta. Säännöllisten tarkastusten ja kulumismittausten tulisi ohjata vaihtopäätöksiä, ja vaihtovälit ovat tyypillisesti 3–12 kuukautta kovaan kulumiseen alttiille komponenteille.

Mitkä ovat heikentyvän vasaran iskurejärjestelmän oireet?

Yleisiä oireita ovat lisääntynyt värinä, epätavallinen melu, alentunut käsittelytehokkuus, epätasainen kulumiskuvio ja korkeampi energiankulutus. Säännöllinen seuranta auttaa havaitsemaan nämä oireet ajoissa, mikä mahdollistaa suunnitellut kunnossapitotoimenpiteet.

Kuinka vasaran iskureiden elinikää voidaan pidentää?

Palveluelinkaaren pidentäminen edellyttää asianmukaista kohdistusta, säännöllistä puhdistusta, asianmukaista voitelua, käyttöparametrien seurantaa ja ongelmien nopeaa ratkaisemista. Kattavan ennaltaehkäisevän huoltotoiminnan toteuttaminen on avainasemassa komponenttien eliniän maksimoimisessa.

Mitä turvallisuustoimenpiteitä tulisi noudattaa huollossa?

Noudata aina lukitus/merkintä -menettelyjä, käytä asianmukaista henkilönsuojainta, varmista riittävä ilmanvaihto ja käytä oikeita työkaluja ja menettelyjä. Älä koskaan suorita huoltoa, kun laite on käynnissä, ja tarkista aina ennen laitteen palauttamista käyttöön, että turvajärjestelmät toimivat kunnolla.