Овладяване на изкуството по поддържането на промишленото оборудване за биене

The hammer бийкът е основен елемент в индустриалната обработка и играе ключова роля в намаляването на материала и ефективността на процеса. Познаването на правилните методи за поддръжка осигурява оптимална производителност и по-дълъг живот на тези съществени компоненти. От производствени съоръжения до преработвателни заводи, правилното грижи за чуковете на бийките могат да направят разликата между безпроблемна работа и скъпоструващи прекъсвания.

Съвременните индустриални процеси силно разчитат на постоянната производителност на чуковете за дробене, за да поддържат стандартите на производството и да отговарят на изискващите графици. Въздействието на тези компоненти върху общата оперативна ефективност не може да бъде преуменшено, което прави поддръжката им приоритет номер едно за мениджърите на съоръженията и екипите по поддръжка.

Основи на задължителната поддръжка

Редовни протоколи за проверка

Внедряването на систематична рутинна проверка на системата с чукове за дробене е от решаващо значение за предотвратяване на непредвидени повреди. Ежедневните визуални проверки трябва да се фокусират върху износването, необичайни вибрации и всякакви признаци за натрупване на материали. Техниците по поддръжка трябва да документират всички наблюдения и да следят промените във времето, като създават изчерпателна история на поддръжката, която може да помогне за прогнозиране на потенциални проблеми, преди те да се влошат.

Седмичните проверки трябва да включват по-подробни прегледи на ударната система, включително проверка за правилните междинни разстояния, състоянието на лагерите и центрирането на вала. Този превантивен подход помага да се идентифицират възникващи проблеми навреме, като позволява планирана поддръжка вместо аварийни ремонти.

Почистване и оценка на износването

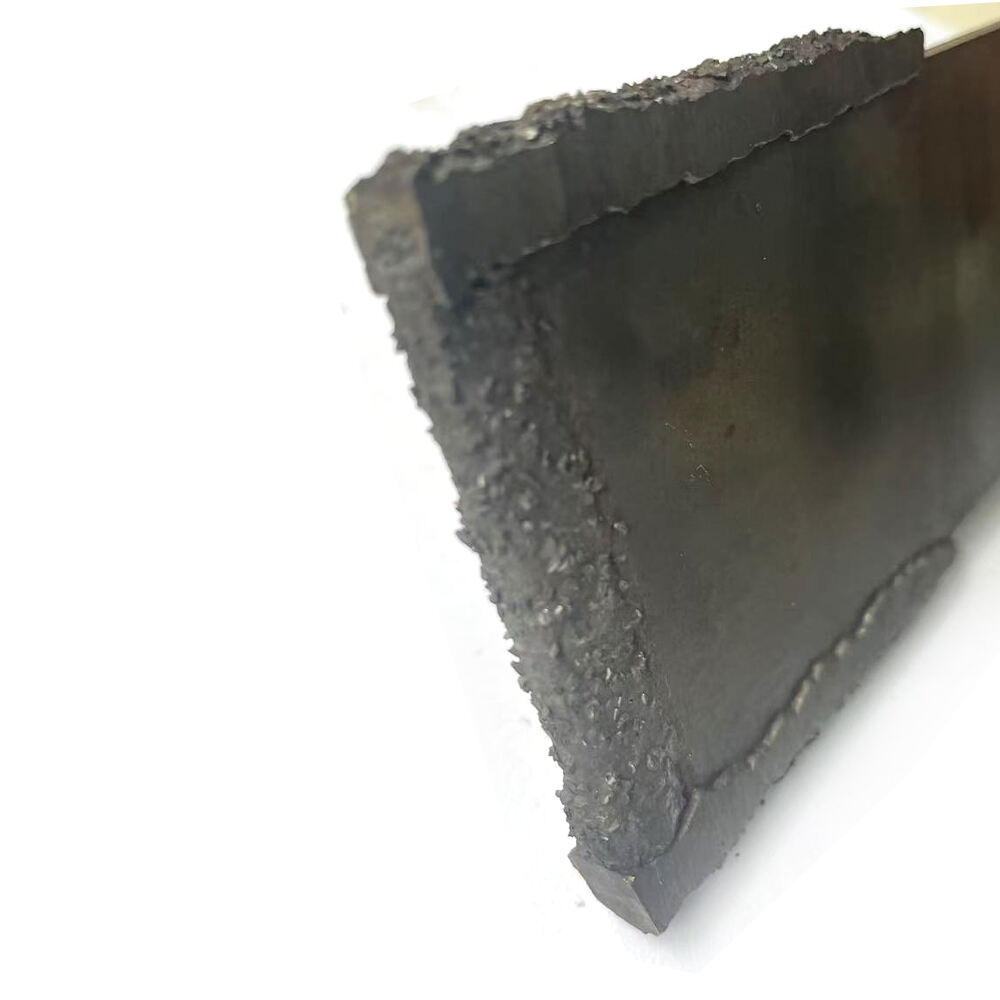

Редовното почистване на ударната система предотвратява натрупването на материали, което може да доведе до дисбаланс и намалена ефективност. Правилните методи за почистване включват премахване на натрупаните отпадъци без повреждане на повърхността на оборудването. Използването на подходящи почистващи разтвори и инструменти осигурява премахването на заседнали материали, запазвайки при това цялостта на компонентите на ударната система.

Оценката на износването изисква внимателно измерване и документиране на размерите на компонентите. Установяването на първоначални измервания и проследяването на промените помага да се определи оптималният момент за подмяна. Такъв подход към поддръжката, базиран на данни, предотвратява както прекомерно ранна подмяна, така и силно износване, което може да повреди други компоненти от системата.

Разширени стратегии за поддръжка

Техники за прецизно подравняване

Поддържането на правилното подравняване на системата на чуковете е от решаващо значение за оптимална производителност и по-дълъг живот. Използването на съвременни лазерни инструменти за подравняване осигурява точно позициониране на всички компоненти. Редовни проверки за подравняване трябва да се извършват след всяка поддръжка и в предварително определени интервали, за да се предотвратят вибрации и неравномерни модели на износване.

Процесът на подравняване трябва да взема предвид топлинното разширение и работните условия, като се направят необходимите корекции за компенсиране на тези фактори. Правилното документиране на спецификациите и процедури за подравняване осигурява последователност при дейностите по поддръжка и смяната на екипите.

Поддръжка и смазване на лагерите

Лагерната система, която поддържа чуковия дробил, изисква специално внимание, за да се предотврати ранен отказ. Внедряването на всеобхватна програма за смазване, включително правилния подбор на грес и интервалите за нанасяне, е задължително. Проследяването на температурата на лагерите по време на работа може да даде ранно предупреждение за потенциални проблеми.

Редовният анализ на състоянието на лагерите чрез вибрационен мониторинг и анализ на маслото помага за прогнозиране на живота на лагера и планиране на подмяната им по време на предварително планирани прекъсвания. Този подход за предиктивна поддръжка значително намалява риска от неочаквани повреди и удължава живота на оборудването.

Методи за оптимизация на производителността

Настройка на операционни параметри

Точната настройка на операционните параметри максимизира ефективността на чуковия дробил, като в същото време минимизира износването. Скоростта, скоростта на подаване и еднородността на материала трябва да бъдат балансирани, за да се постигнат оптимални резултати. Редовният мониторинг и коригиране на тези параметри гарантира постоянна производителност и качество на продукта.

Създаването на подробни оперативни процедури, които определят допустимите граници на параметрите, помага на операторите да поддържат оптимални условия. Тази стандартизация подобрява последователността между смяните и намалява риска от грешки на оператора, които влияят на работата на оборудването.

Подобряване на енергетичната ефективност

Съвременните системи с чукове могат да спечелят от различни подобрения в енергийната ефективност. Въвеждането на променливи честотни задвижвания осигурява по-добър контрол на скоростта и управление на енергията. Правилното поддържане на тези системи, включително редовна калибровка и наблюдение, гарантира оптималното използване на енергия.

Проследяването и анализът на енергийното потребление могат да разкрият възможности за подобряване на ефективността. Тези данни помагат да бъдат обосновани модернизации и промени в оборудването, които могат да намалят експлоатационните разходи, като запазят или подобрят производителността.

Отстраняване на неизправности и решаване на проблеми

Често срещани проблеми и решения

Разбирането на типичните проблеми с бойните тела на чуковете и техните решения ускорява отстраняването на неизправностите и намалява простоюването. Вибрациите често сочат проблеми с подравняването или износване, докато необичаен шум може да сочи на проблеми с лагерите или разхлабени компоненти. Разработването на систематичен подход за идентифициране и отстраняване на проблеми подобрява ефективността на поддръжката.

Създаването на подробни ръководства за отстраняване на неизправности, включващи чести симптоми, възможни причини и препоръчани решения, помага на екипите по поддръжка бързо и ефективно да реагират на възникнали проблеми. Тази база от знания става незаменим ресурс за обучение на нови техници и осигурява последователни практики за поддръжка.

Процедури за аварийно реагиране

Въпреки прилагането на най-добри практики за поддръжка, може да възникнат аварийни ситуации. Наличието на добре документирани аварийни процедури гарантира бърз и адекватен отговор в критични ситуации. Тези процедури трябва да включват протоколи за безопасност, процедури за спиране и контактна информация за ключов персонал и поддържащи услуги.

Редовното обучение и учения помагат на екипите за поддръжка да останат подготвени за извънредни ситуации. Тази подготовка включва поддържане на склад на критични резервни части и осигуряване необходимите инструменти да са лесно достъпни.

Често задавани въпроси

Колко често трябва да се сменят компонентите на чуковия дробилник?

Интервалите за смяна на компонентите зависят от различни фактори, включително работните условия, обработвания материал и моделите на употреба. Решенията за смяна трябва да се ръководят от редовни инспекции и измервания на износването, като обикновено те варират между 3 и 12 месеца за компонентите с висок износ.

Какви са признаците на повредена система на чуковия дробилник?

Често срещани индикатори включват увеличена вибрация, необичаен шум, намалена ефективност на обработката, неравномерни модели на износване и по-високо енергийно потребление. Редовният мониторинг помага за ранното засичане на тези признаци, което позволява планирани поддържащи мерки.

Как може да се удължи животът на чуковия дробилник?

Удължаването на живота на експлоатация включва правилно подравняване, редовно почистване, подходящо смазване, наблюдение на работните параметри и незабавно отстраняване на повреди. Прилагането на всеобхватна програма за превантивно поддържане е ключово за максимизиране на срока на живот на компонентите.

Какви мерки за безопасност трябва да се вземат по време на поддръжка?

Винаги следвайте процедурите за заключване/маркиране, носете подходящи средства за индивидуална защита, осигурете надлежаща вентилация и използвайте правилни инструменти и процедури. Никога не извършвайте поддръжка, докато оборудването работи, и винаги проверявайте дали системите за безопасност функционират правилно, преди да върнете оборудването в експлоатация.