औद्योगिक बीटिंग उपकरण देखभाल के कला में महारत हासिल करना

था हथौड़ा बीटर औद्योगिक प्रसंस्करण में एक महत्वपूर्ण स्तंभ के रूप में कार्य करता है, जो सामग्री के कमीकरण और प्रसंस्करण दक्षता में महत्वपूर्ण भूमिका निभाता है। उचित रखरखाव तकनीकों को समझना इन आवश्यक घटकों के इष्टतम प्रदर्शन और लंबे जीवनकाल को सुनिश्चित करता है। निर्माण सुविधाओं से लेकर प्रसंस्करण संयंत्रों तक, हैमर बीटर्स की उचित देखभाल चिकने संचालन और महंगी बंदी के बीच का अंतर बना सकती है।

आधुनिक औद्योगिक प्रक्रियाएं उत्पादन मानकों को बनाए रखने और मांग वाले समयसूची को पूरा करने के लिए हमेशा हैमर बीटर्स के सुसंगत प्रदर्शन पर भारी निर्भर रहती हैं। इन घटकों का समग्र संचालन दक्षता पर प्रभाव कम नहीं किया जा सकता, जिससे सुविधा प्रबंधकों और रखरखाव टीमों दोनों के लिए इनके रखरखाव को सर्वोच्च प्राथमिकता मिल गई है।

आवश्यक रखरखाव मूल सिद्धांत

नियमित जाँच की प्रोटोकॉल

अप्रत्याशित विफलताओं को रोकने के लिए आपके हैमर बीटर प्रणाली के लिए एक व्यवस्थित निरीक्षण दैनिक दृश्य जांच पर केंद्रित होनी चाहिए कि घिसावट के प्रतिरूप, असामान्य कंपन और किसी भी सामग्री के जमाव के संकेत हैं। रखरखाव तकनीशियन को किसी भी अवलोकन को दर्ज करना चाहिए और समय के साथ परिवर्तनों को ट्रैक करना चाहिए, एक व्यापक रखरखाव इतिहास बनाना चाहिए जो समस्याओं के बढ़ने से पहले ही संभावित समस्याओं की भविष्यवाणी करने में मदद कर सकता है।

साप्ताहिक निरीक्षण में हैमर बीटर असेंबली का अधिक विस्तृत परीक्षण शामिल होना चाहिए, जिसमें उचित स्पेस (clearances), बेयरिंग की स्थिति और शाफ्ट संरेखण की जाँच शामिल है। इस प्रो-एक्टिव दृष्टिकोण से विकसित हो रही समस्याओं की जल्दी पहचान करने में मदद मिलती है, जिससे आपातकालीन मरम्मत के बजाय नियोजित रखरखाव किया जा सके।

सफाई और घिसाव का आकलन

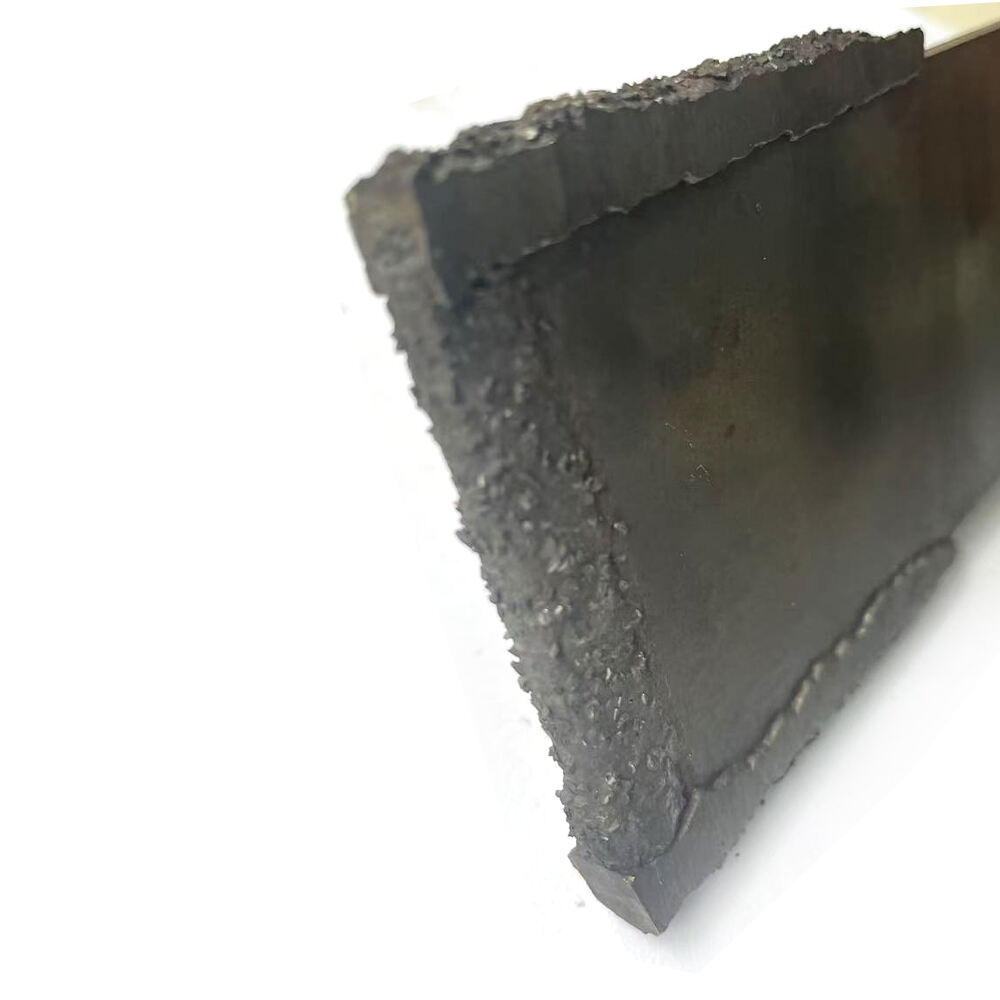

हैमर बीटर प्रणाली की नियमित सफाई से सामग्री के जमाव को रोका जाता है जो असंतुलन और दक्षता में कमी का कारण बन सकता है। उचित सफाई तकनीक में उपकरण की सतह को नुकसान पहुँचाए बिना जमा हुए मलबे को हटाना शामिल है। जकड़े हुए पदार्थों को हटाने के लिए उपयुक्त सफाई समाधानों और उपकरणों का उपयोग करने से हैमर बीटर घटकों की बनावट बनी रहती है।

घटकों के आयामों के सावधानीपूर्वक माप और दस्तावेजीकरण की घर्षण मूल्यांकन की आवश्यकता होती है। आधारभूत माप स्थापित करना और परिवर्तनों की निगरानी करना से समय पर प्रतिस्थापन निर्धारित करने में सहायता मिलती है। रखरखाव के इस डेटा-आधारित दृष्टिकोण से अन्य प्रणाली घटकों को क्षति पहुँचाने वाले अत्यधिक घर्षण और अकाल प्रतिस्थापन दोनों को रोका जा सकता है।

उन्नत रखरखाव की रणनीतियाँ

सटीक संरेखण तकनीक

इष्टतम प्रदर्शन और लंबे जीवनकाल के लिए हैमर बीटर प्रणाली के उचित संरेखण को बनाए रखना महत्वपूर्ण है। आधुनिक लेजर संरेखण उपकरणों का उपयोग करने से सभी घटकों की सटीक स्थिति सुनिश्चित होती है। किसी भी रखरखाव कार्य के बाद और निर्धारित अंतराल पर नियमित संरेखण जांच की जानी चाहिए, ताकि कंपन संबंधी समस्याओं और असमान घर्षण पैटर्न को रोका जा सके।

संरेखण प्रक्रिया ऊष्मीय प्रसार और संचालन स्थितियों पर विचार करती है, इन कारकों के अनुकूलन के लिए आवश्यक समायोजन करती है। संरेखण विनिर्देशों और प्रक्रियाओं का उचित दस्तावेजीकरण रखरखाव गतिविधियों और पारी परिवर्तनों में सुसंगतता सुनिश्चित करता है।

बेयरिंग रखरखाव और स्नेहन

हैमर बीटर को सहारा देने वाली बेयरिंग प्रणाली को जल्दी खराबी से बचाने के लिए विशेष ध्यान की आवश्यकता होती है। उचित ग्रीस चयन और लगाने के अंतराल सहित एक व्यापक स्नेहन कार्यक्रम लागू करना आवश्यक है। संचालन के दौरान बेयरिंग के तापमान की निगरानी संभावित समस्याओं के बारे में समय रहते चेतावनी प्रदान कर सकती है।

कंपन निगरानी और तेल विश्लेषण के माध्यम से नियमित रूप से बेयरिंग की स्थिति का विश्लेषण करने से बेयरिंग के जीवन का पूर्वानुमान लगाने और निर्धारित डाउनटाइम के दौरान प्रतिस्थापन की योजना बनाने में मदद मिलती है। इस पूर्वानुमान रखरखाव दृष्टिकोण से अप्रत्याशित विफलता के जोखिम में काफी कमी आती है और उपकरण के जीवन को बढ़ाया जा सकता है।

प्रदर्शन अनुकूलन विधियाँ

संचालन पैरामीटर समायोजन

संचालन पैरामीटर को सूक्ष्मता से समायोजित करने से हैमर बीटर की दक्षता अधिकतम होती है और घिसावट कम होती है। इष्टतम परिणाम प्राप्त करने के लिए गति, फीड दर और सामग्री की स्थिरता को संतुलित करना आवश्यक है। इन पैरामीटर्स की नियमित निगरानी और समायोजन से स्थिर प्रदर्शन और उत्पाद गुणवत्ता सुनिश्चित होती है।

स्वीकार्य पैरामीटर सीमा के बारे में विस्तृत संचालन प्रक्रियाएँ बनाने से ऑपरेटरों को इष्टतम स्थितियों को बनाए रखने में सहायता मिलती है। इस मानकीकरण से शिफ्ट के दौरान सुसंगतता में सुधार होता है और उपकरण प्रदर्शन को प्रभावित करने वाली ऑपरेटर त्रुटि के जोखिम को कम किया जा सकता है।

ऊर्जा दक्षता में सुधार

आधुनिक हैमर बीटर प्रणालियों को विभिन्न ऊर्जा-दक्षता सुधारों से लाभ मिल सकता है। चर आवृत्ति ड्राइव को लागू करने से बेहतर गति नियंत्रण और ऊर्जा प्रबंधन की सुविधा मिलती है। इन प्रणालियों के उचित रखरखाव, जिसमें नियमित कैलिब्रेशन और निगरानी शामिल है, से ऊर्जा के इष्टतम उपयोग को सुनिश्चित किया जा सकता है।

ऊर्जा खपत के ट्रैकिंग और विश्लेषण से दक्षता में सुधार के अवसरों की पहचान की जा सकती है। यह डेटा उपकरण अपग्रेड और संशोधनों के लिए औचित्य प्रदान करता है, जो संचालन लागत को कम कर सकते हैं, जबकि प्रदर्शन को बनाए रखते हुए या सुधारते हुए।

ट्रबलशूटिंग और समस्या समाधान

सामान्य समस्याएं और समाधान

सामान्य हैमर बीटर की समस्याओं और उनके समाधानों को समझने से ट्रबलशूटिंग तेज होती है और डाउनटाइम कम होता है। कंपन की समस्याएँ अक्सर संरेखण में समस्या या घिसावट का संकेत देती हैं, जबकि असामान्य शोर बेयरिंग में समस्या या ढीले घटकों का संकेत दे सकता है। समस्या की पहचान और समाधान के लिए एक व्यवस्थित दृष्टिकोण विकसित करने से रखरखाव की दक्षता में सुधार होता है।

आम लक्षणों, संभावित कारणों और अनुशंसित समाधानों को शामिल करते हुए विस्तृत ट्रबलशूटिंग गाइड बनाने से रखरखाव टीमों को समस्याओं के प्रति त्वरित और प्रभावी ढंग से प्रतिक्रिया करने में मदद मिलती है। यह ज्ञान आधार नए तकनीशियनों के प्रशिक्षण और सुसंगत रखरखाव प्रथाओं को बनाए रखने के लिए एक अमूल्य संसाधन बन जाता है।

आपातकालीन प्रतिक्रिया प्रक्रियाएँ

सर्वोत्तम रखरखाव प्रथाओं के बावजूद, आपातकालीन स्थितियाँ उत्पन्न हो सकती हैं। अच्छी तरह से दस्तावेजीकृत आपातकालीन प्रक्रियाओं के होने से महत्वपूर्ण स्थितियों के प्रति त्वरित और उचित प्रतिक्रिया सुनिश्चित होती है। इन प्रक्रियाओं में सुरक्षा प्रोटोकॉल, शटडाउन प्रक्रियाएँ और प्रमुख कर्मचारियों और सहायता सेवाओं के लिए संपर्क जानकारी शामिल होनी चाहिए।

नियमित प्रशिक्षण और अभ्यास रखरखाव दलों को आपातकालीन स्थितियों के लिए तैयार रहने में सहायता करते हैं। इस तैयारी में महत्वपूर्ण स्पेयर पार्ट्स का भंडार बनाए रखना और आवश्यक उपकरणों की तुरंत उपलब्धता सुनिश्चित करना शामिल है।

अक्सर पूछे जाने वाले प्रश्न

हैमर बीटर घटकों को कितनी बार बदला जाना चाहिए?

घटकों के प्रतिस्थापन के अंतराल विभिन्न कारकों पर निर्भर करते हैं, जिनमें संचालन की स्थिति, संसाधित किया जा रहा पदार्थ और उपयोग प्रतिरूप शामिल हैं। नियमित निरीक्षण और क्षरण माप आमतौर पर 3 से 12 महीने के लिए उच्च-क्षरण वाले घटकों के लिए प्रतिस्थापन निर्णयों का मार्गदर्शन करना चाहिए।

एक खराब हो रहे हैमर बीटर तंत्र के क्या संकेत हैं?

सामान्य संकेतकों में बढ़ता कंपन, असामान्य शोर, संसाधन की कम दक्षता, असमान क्षरण प्रतिरूप और ऊर्जा की अधिक खपत शामिल है। नियमित निगरानी से इन संकेतों का शुरुआत में पता चल जाता है, जिससे योजनाबद्ध रखरखाव हस्तक्षेप की अनुमति मिलती है।

हैमर बीटर के जीवन को कैसे बढ़ाया जा सकता है?

सेवा जीवन बढ़ाने में उचित संरेखण, नियमित सफाई, उपयुक्त स्नेहन, संचालन पैरामीटर की निगरानी और त्वरित समस्याओं को हल करना शामिल है। घटकों के लंबे जीवन को अधिकतम करने के लिए एक व्यापक रोकथाम रखरखाव कार्यक्रम लागू करना महत्वपूर्ण है।

रखरखाव के दौरान कौन सी सुरक्षा सावधानियां बरती जानी चाहिए?

हमेशा लॉकआउट/टैगआउट प्रक्रियाओं का पालन करें, उपयुक्त व्यक्तिगत सुरक्षा उपकरण पहनें, उचित वेंटिलेशन सुनिश्चित करें और सही उपकरणों और प्रक्रियाओं का उपयोग करें। उपकरण चलते समय कभी भी रखरखाव न करें, और उपकरण को सेवा में वापस लौटाने से पहले हमेशा सुरक्षा प्रणालियों के ठीक से कार्य करने की पुष्टि करें।