Az Ipari Törőberendezések Gondozásának Művészete

A csapda a kalapácsos törő berendezés az ipari feldolgozás egyik alappillére, amely lényeges szerepet játszik az anyagok darabolásában és a feldolgozási hatékonyságban. A megfelelő karbantartási technikák ismerete biztosítja ezen alapvető alkatrészek optimális teljesítményét és hosszú élettartamát. Gyártóüzemektől kezdve feldolgozó üzemekig, a kalapácsos törők megfelelő karbantartása jelentheti a különbséget a zavartalan működés és a költséges leállás között.

A modern ipari folyamatok nagymértékben az ütőszegek folyamatos teljesítményétől függenek a termelési szabványok fenntartása és a követelőző határidők betartása érdekében. Ezeknek az alkatrészeknek az általános működési hatékonyságra gyakorolt hatása nem hanyagolható el, így karbantartásuk elsődleges fontosságú feladat a létesítmény-vezetők és karbantartó csapatok számára.

Alapvető karbantartási alapelvek

Rendszeres Ellenőrzési Protokollok

Rendszeres ellenőrzési rutin bevezetése az ütőszeges rendszerhez elengedhetetlen a váratlan meghibásodások megelőzése érdekében. A napi vizuális ellenőrzéseknek a kopási mintákra, rendellenes rezgésekre és esetleges anyagfelhalmozódásokra kell koncentrálniuk. A karbantartó technikusoknak dokumentálniuk kell minden megfigyelést, és nyomon kell követniük az időbeli változásokat, kialakítva ezzel egy átfogó karbantartási történetet, amely segíthet előrejelezni a lehetséges problémákat, mielőtt azok súlyosbodnának.

A heti ellenőrzések részletes vizsgálatokat is magukban foglalnak a kalapácsos törőegységre vonatkozóan, beleértve a megfelelő hézagok, csapágyak állapotának és tengelyek igazolásának ellenőrzését. Ez a proaktív megközelítés segít korai felismerni a kialakuló problémákat, így lehetővé teszi a tervezett karbantartást, nem pedig sürgősségi javításokat.

Tisztítás és Kopásértékelés

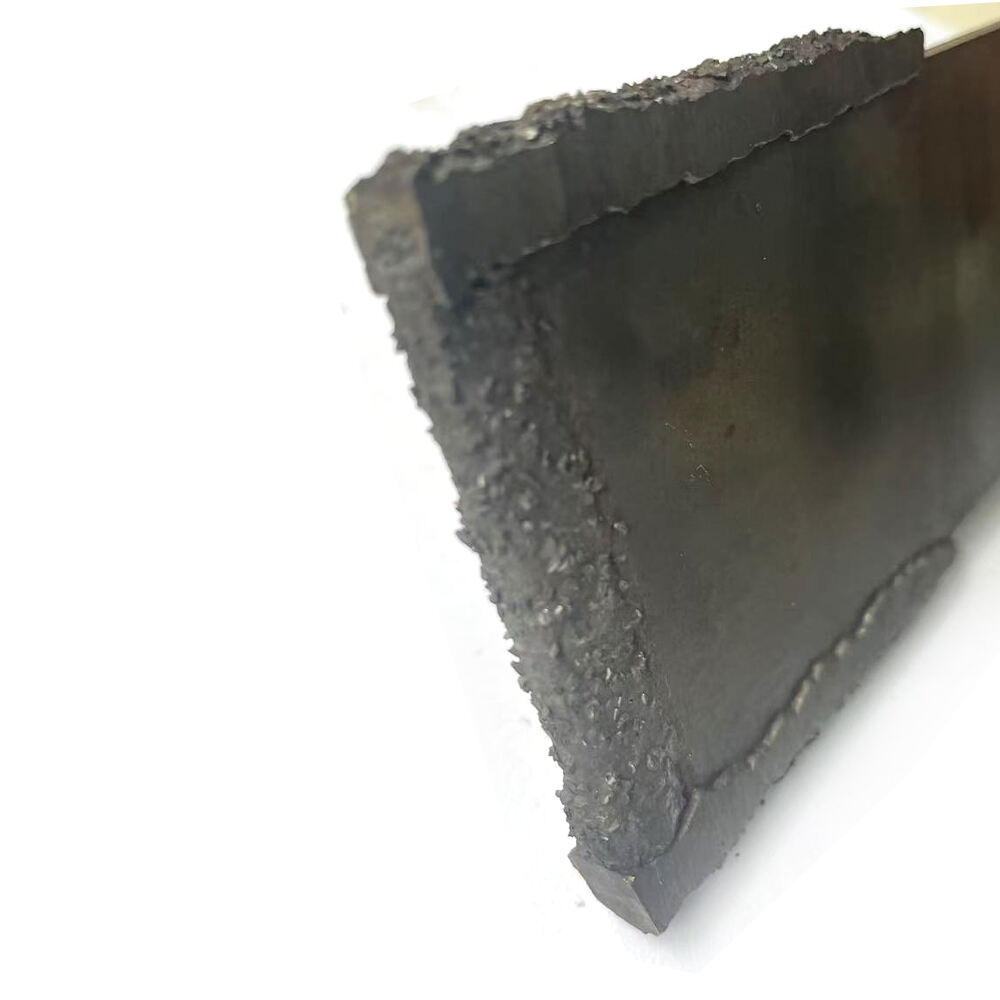

A kalapácsos törőrendszer rendszeres tisztítása megelőzi az anyagfelhalmozódást, amely egyensúlytalansághoz és csökkent hatékonysághoz vezethet. A megfelelő tisztítási technikák a felhalmozódott szennyeződések eltávolítását jelentik anélkül, hogy károsítanák a berendezés felületét. A megfelelő tisztítószerek és eszközök használata biztosítja a makacs anyagok eltávolítását, miközben megőrzi a kalapácsos törőalkatrészek integritását.

A kopásértékeléshez gondos mérések és dokumentálás szükséges a komponensek méreteiről. A kiinduló mérések meghatározása és a változások figyelemmel kísérése segít meghatározni az optimális cserére alkalmas időpontot. Ez az adatvezérelt karbantartási megközelítés megelőzi a túl korai cserét, valamint a túlzott kopást, amely károsíthatja más rendszerkomponenseket.

Haladó karbantartási stratégiai

Pontos igazítási technikák

A kalapácsos zúzórendszer megfelelő igazításának fenntartása kritikus az optimális teljesítményhez és hosszú élettartamhoz. A modern lézeres igazítóeszközök használata biztosítja az összes komponens pontos pozícionálását. Rendszeres igazítási ellenőrzéseket kell végezni minden karbantartási munka után, illetve meghatározott időközönként, hogy megelőzzék a rezgésproblémákat és az egyenetlen kopási mintázatokat.

Az igazítási folyamatnak figyelembe kell vennie a hőtágulást és az üzem közbeni körülményeket, és ezeknek megfelelően szükséges korrekciókat végezni. Az igazítási előírások és eljárások megfelelő dokumentálása biztosítja a konzisztenciát a karbantartási tevékenységek során és a műszakváltásoknál.

Csapágykarbantartás és kenés

A kalapácsos törőt támasztó csapágyrendszer különleges figyelmet igényel az idő előtti meghibásodás megelőzése érdekében. Költséghatékony kenési program bevezetése, amely magában foglalja a megfelelő zsír kiválasztását és a kenési időközöket, elengedhetetlen. A csapágyműhőmérséklet mérése üzem közben korai figyelmeztetést adhat lehetséges problémákra.

A csapágyállapot rendszeres elemzése rezgésfelügyelettel és olajvizsgálattal segít a csapágyélettartam előrejelzésében és a cserék tervezésében a tervezett leállások idején. Ez a prediktív karbantartási módszer jelentősen csökkenti a váratlan meghibásodások kockázatát, és meghosszabbítja a berendezések élettartamát.

Teljesítményoptimalizálási módszerek

Üzemi paraméterek beállítása

Az üzemeltetési paraméterek finomhangolása maximalizálja a kalapácsos törő hatékonyságát, miközben csökkenti a kopást. A sebesség, a betáplálási ráta és az anyag konzisztenciája egyensúlyba hozandó az optimális eredmény elérése érdekében. Ezeknek a paramétereknek a rendszeres figyelemmel kísérése és beállítása biztosítja az állandó teljesítményt és termékminőséget.

A részletes működési eljárások kidolgozása, amelyek meghatározzák a megengedett paramétertartományokat, segíti az operátorokat az optimális körülmények fenntartásában. Ez a szabványosítás javítja az egységes működést a műszakok során, és csökkenti az operátori hibák kockázatát, amelyek befolyásolhatják a berendezések teljesítményét.

Energiatagadékonysági javítások

A modern kalapácsos zúzórendszerek többféle energiatakarékossági fejlesztésből is profitálhatnak. A frekvenciaváltók alkalmazása pontosabb sebességszabályozást és hatékonyabb energiakezelést tesz lehetővé. Ezeknek a rendszereknek a megfelelő karbantartása, beleértve a rendszeres kalibrálást és figyelést, biztosítja az optimális energiafelhasználást.

Az energiafogyasztás nyomon követése és elemzése lehetőséget teremt a hatékonyság javítására. Ezek az adatok alapossá teszik a beruházások indokoltságát, valamint olyan berendezések korszerűsítését és módosítását, amelyek csökkenthetik az üzemeltetési költségeket, miközben fenntartják vagy javítják a teljesítményt.

Hibaelhárítás és problémamegoldás

Gyakori problémák és megoldások

A kalapácsos törőgépek tipikus problémáinak és azok megoldásainak ismerete felgyorsítja a hibaelhárítást, és csökkenti az állásidőt. A rezgéses problémák gyakran az igazítási hibákra vagy elhasználódásra utalnak, míg a szokatlan zaj a csapágyak hibáját vagy laza alkatrészeket jelezhet. A problémák rendszerszerű azonosítására és kijavítására való módszer kialakítása növeli a karbantartás hatékonyságát.

Részletes hibaelhárítási útmutatók készítése, amelyek gyakori tüneteket, lehetséges okokat és ajánlott megoldásokat tartalmaznak, segíti a karbantartó csapatokat, hogy gyorsan és hatékonyan reagáljanak a problémákra. Ez az ismeretbázis értékes forrássá válik az új technikusok képzéséhez és a következetes karbantartási gyakorlatok fenntartásához.

Vészjelzési és vészhelyzeti eljárások

A legjobb karbantartási gyakorlatok ellenére is előfordulhatnak vészhelyzetek. A jól dokumentált vészhelyzeti eljárások biztosítják a gyors és megfelelő reakciót súlyos helyzetekben. Ezek az eljárások tartalmazzák a biztonsági protokollokat, leállítási eljárásokat, valamint a kulcsfontosságú személyzet és támogató szolgáltatások elérhetőségeit.

A rendszeres képzés és gyakorlatok segítik a karbantartó csapatokat abban, hogy felkészültek maradjanak vészhelyzetekre. Ez a felkészültség magában foglalja a kritikus tartalékalkatrészek készletének fenntartását és azt, hogy a szükséges eszközök mindig elérhetők legyenek.

Gyakori kérdések

Milyen gyakran kell cserélni a kalapácsos törőelemeket?

Az alkatrészek cseréjének időköze több tényezőtől függ, beleértve az üzemeltetési körülményeket, a feldolgozott anyagot és a használati mintázatot. A rendszeres ellenőrzések és kopás-mérések alapján döntsük el a cserét, amely általában 3–12 hónap között van a nagy kopásnak kitett alkatrészeknél.

Mik a kalapácsos törőrendszer meghibásodásának jelei?

Gyakori jelzések az erősödő rezgés, szokatlan zaj, csökkent feldolgozási hatékonyság, egyenetlen kopási mintázat és növekedett energiafogyasztás. A rendszeres figyelés segít ezek korai észlelésében, így lehetővé téve a tervezett karbantartási beavatkozásokat.

Hogyan lehet meghosszabbítani a kalapácsos törőelemek élettartamát?

A szolgáltatási élettartam meghosszabbítása megfelelő igazítást, rendszeres tisztítást, megfelelő kenést, az üzemeltetési paraméterek figyelését és a problémák haladéktalanos kezelését jelenti. A komponensek élettartamának maximalizálásához kulcsfontosságú egy átfogó megelőző karbantartási program végrehajtása.

Milyen biztonsági intézkedéseket kell betartani a karbantartás során?

Mindig tartsa be a lezárás/jelölés eljárásokat, viseljen megfelelő személyi védőfelszerelést, biztosítson megfelelő szellőzést, és használjon megfelelő eszközöket és eljárásokat. Soha ne végezzen karbantartást üzemelő berendezésen, és mindig ellenőrizze, hogy a biztonsági rendszerek megfelelően működnek-e, mielőtt a berendezést ismét üzembe állítaná.