Endüstriyel Çekiçleme Ekipman Bakım Sanatına Hakimiyet

The çekiç beater, endüstriyel işlemde bir temel taşı olarak malzeme küçültme ve işleme verimliliğinde kritik bir rol oynar. Uygun bakım tekniklerinin anlaşılması, bu önemli bileşenlerin optimal performansını ve ömrünü uzatır. Üretim tesislerinden proses tesislerine kadar, çekicili beater'ların uygun bakımı, sorunsuz operasyonlar ile maliyetli durma süreleri arasındaki farkı oluşturabilir.

Modern endüstriyel süreçler, üretim standartlarını korumak ve zorlu programlara uymak için çekiç beater'ların tutarlı performansına büyük ölçüde bağlıdır. Bu bileşenlerin genel işletme verimliliği üzerindeki etkisi hafife alınamaz ve bu nedenle bakım, tesis yöneticileri ve bakım ekipleri için en öncelikli konudur.

Temel Bakım İlkeleri

Düzenli İnceleme Protokolleri

Çekiç beater sisteminiz için sistematik bir muayene rutini uygulamak, beklenmedik arızaların önlenmesi açısından hayati önem taşır. Günlük görsel kontroller, aşınma desenlerine, anormal titreşimlere ve malzeme birikimi belirtilerine odaklanmalıdır. Bakım teknisyenleri, tüm gözlemleri kaydetmeli ve zaman içindeki değişimleri takip ederek sorunlar büyümeden önce tahmin edilmesine yardımcı olacak kapsamlı bir bakım geçmişi oluşturmalıdır.

Haftalık muayeneler, uygun boşlukların, yatakların durumunun ve mil hizalamasının kontrolünü de içeren çekicili dövücü montajının daha ayrıntılı incelemesini kapsamalıdır. Bu proaktif yaklaşım, sorunların erken aşamada tespit edilmesine yardımcı olur ve acil onarımlar yerine planlı bakım yapılmasına olanak tanır.

Temizlik ve Aşınma Değerlendirmesi

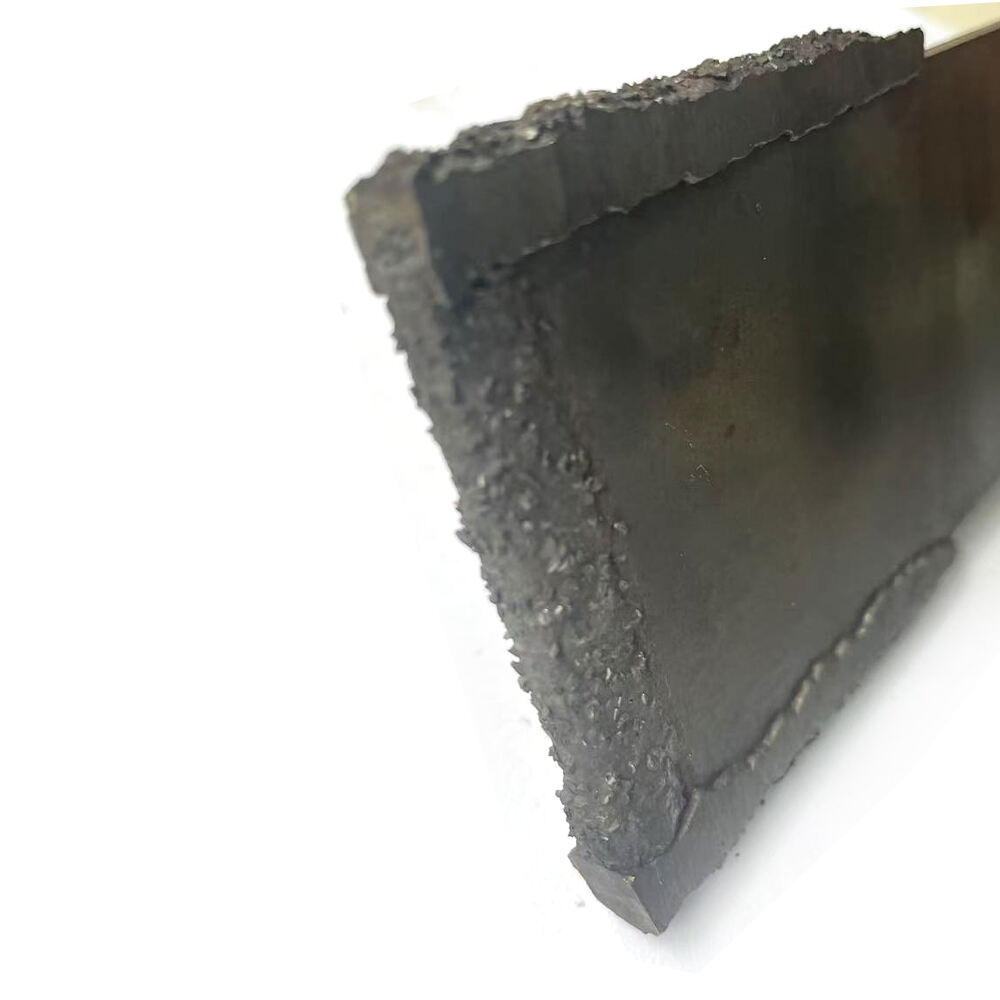

Çekicili dövücü sisteminin düzenli olarak temizlenmesi, dengesizliğe ve verimlilik kaybına neden olabilecek malzeme birikimini önler. Uygun temizlik teknikleri, ekipmanın yüzeyini hasara uğratmadan birikmiş artıkların uzaklaştırılmasını içerir. Uygun temizlik çözümleri ve araçların kullanılması, inatçı malzemelerin uzaklaştırılmasını sağlarken çekicili dövücü bileşenlerinin bütünlüğünün korunmasını garanti eder.

Aşınma değerlendirmesi, bileşen boyutlarının dikkatli bir şekilde ölçülmesini ve belgelenmesini gerektirir. Temel ölçümlerin belirlenmesi ve değişimlerin izlenmesi, en uygun değiştirme zamanının belirlenmesine yardımcı olur. Bu verilere dayalı bakım yaklaşımı, hem erken değiştirme hem de diğer sistem bileşenlerine zarar verebilecek aşırı aşınmayı önler.

Gelişmiş Bakım Stratejileri

Hassas Hizalama Teknikleri

Örs çekiç sisteminin doğru hizalanmasının korunması, optimal performans ve uzun ömür açısından kritik öneme sahiptir. Modern lazer hizalama araçlarının kullanılması, tüm bileşenlerin hassas konumlandırmasını sağlar. Titreşim sorunlarını ve düzensiz aşınma modellerini önlemek için her bakım işleminden sonra ve belirli aralıklarla düzenli hizalama kontrolleri yapılmalıdır.

Hizalama süreci, termal genleşme ve çalışma koşullarını dikkate almalı ve bu faktörlere uyum sağlamak için gerekli ayarlamalar yapılmalıdır. Hizalama spesifikasyonları ve prosedürlerinin doğru şekilde belgelenmesi, bakım faaliyetleri ve vardiyalar arasında tutarlılığın sağlanmasını garanti eder.

Rulman Bakımı ve Yağlama

Çekiç darbeli sistemi destekleyen rulman sisteminin erken arızaları önlemek için özel dikkat gerektirir. Uygun gres seçimi ve uygulama aralıklarını içeren kapsamlı bir yağlama programının uygulanması esastır. Çalışma sırasında rulmanların sıcaklığının izlenmesi, olası sorunlar konusunda erken uyarı sağlayabilir.

Titreşim izleme ve yağ analizi yoluyla rulman durumunun düzenli olarak analiz edilmesi, rulman ömrünü tahmin etmeye ve planlı duruş zamanlarında değişimler yapılmasına yardımcı olur. Bu tahmine dayalı bakım yaklaşımı, beklenmedik arızaların riskini önemli ölçüde azaltır ve ekipmanın ömrünü uzatır.

Performans Optimizasyon Yöntemleri

Operasyonel Parametre Ayarı

Operasyonel parametrelerin hassas ayarlanması, aşınmayı en aza indirgerken çekiç darbelinin verimliliğini maksimize eder. Optimal sonuçlar elde etmek için hız, besleme oranı ve malzeme tutarlılığı dengelenmelidir. Bu parametrelerin düzenli olarak izlenmesi ve ayarlanması, tutarlı performans ve ürün kalitesini sağlar.

Kabul edilebilir parametre aralıklarını belirten ayrıntılı işletme prosedürlerinin oluşturulması, operatörlerin optimal koşulları korumasına yardımcı olur. Bu standartlaştırma, vardiyalar arasında tutarlılığı artırır ve operatör hatalarının ekipman performansını etkileme riskini azaltır.

Enerji verimliliği iyileştirmeleri

Modern dövücülü sistemler çeşitli enerji verimliliği iyileştirmelerinden faydalanabilir. Değişken frekans sürücülerinin uygulanması, daha iyi hız kontrolü ve enerji yönetimi sağlar. Düzenli kalibrasyon ve izleme dahil bu sistemlerin doğru bakımı, optimal enerji kullanımını garanti eder.

Enerji tüketiminin takibi ve analizi verimlilik iyileştirmeleri için fırsatları belirleyebilir. Bu veriler, işletme maliyetlerini azaltırken performansı koruyan veya artıran ekipman güncellemelerini ve değişikliklerini haklı çıkarmaya yardımcı olur.

Sorun Giderme ve Problem Çözümü

Ortak sorunlar ve çözümler

Tipik örs çekiç problemlerini ve çözümlerini anlamak, sorun gidermeyi hızlandırır ve durma süresini azaltır. Titreşim sorunları genellikle hizalama problemlerini veya aşınmayı gösterirken, alışılmadık sesler rulman arızalarını ya da gevşek bileşenleri işaret edebilir. Sorunların tespiti ve çözümüne sistematik bir yaklaşım geliştirmek, bakım verimliliğini artırır.

Yaygın belirtileri, olası nedenleri ve önerilen çözümleri içeren ayrıntılı sorun giderme kılavuzları oluşturmak, bakım ekiplerinin sorunlara hızlı ve etkili bir şekilde yanıt vermesine yardımcı olur. Bu bilgi tabanı, yeni teknisyenlerin eğitimi ve tutarlı bakım uygulamalarının sürdürülmesi için değerli bir kaynak haline gelir.

Acil Durum Müdahale Prosedürleri

En iyi bakım uygulamalarına rağmen acil durumlar ortaya çıkabilir. İyi dokümante edilmiş acil durum prosedürlerine sahip olmak, kritik durumlara hızlı ve uygun tepkiler alınmasını sağlar. Bu prosedürler, güvenlik protokolleri, durdurma işlemleri ile anahtar personel ve destek hizmetlerine ait iletişim bilgilerini içermelidir.

Düzenli eğitimler ve tatbikat, bakım ekiplerinin acil durumlara hazırlıklı olmasını sağlar. Bu hazırlık, kritik yedek parçaların envanterinin tutulmasını ve gerekli araçların her zaman erişilebilir olmasının sağlanmasını içerir.

Sıkça Sorulan Sorular

Çekiç darbeli bileşenler ne sıklıkla değiştirilmelidir?

Bileşen değişim aralıkları, çalışma koşulları, işlenen malzeme ve kullanım desenleri gibi çeşitli faktörlere bağlıdır. Değişim kararları, düzenli muayeneler ve aşınma ölçümleri doğrultusunda verilmelidir ve genellikle yüksek aşınma gösteren bileşenler için 3-12 ay arasında değişir.

Çekiç darbeli sistemin başarısızlığının belirtileri nelerdir?

Yaygın göstergeler arasında artan titreşim, alışılmadık sesler, azalmış işleme verimliliği, düzensiz aşınma desenleri ve daha yüksek enerji tüketimi yer alır. Düzenli izleme, bu belirtilerin erken tespit edilmesini sağlar ve planlı bakım uygulamalarına olanak tanır.

Çekiç darbeli sistemin ömrü nasıl uzatılabilir?

Hizmet ömrünü uzatmak, doğru hizalama, düzenli temizlik, uygun yağlama, çalışma parametrelerinin izlenmesi ve sorunların zamanında giderilmesini içerir. Bileşenlerin ömrünü en üst düzeye çıkarmak için kapsamlı bir önleyici bakım programı uygulamak esastir.

Bakım sırasında hangi güvenlik önlemleri alınmalıdır?

Her zaman kilit açma/etiketleme prosedürlerine uyun, uygun kişisel koruyucu ekipmanları takın, yeterli havalandırma sağlayın ve doğru araçları ve prosedürleri kullanın. Ekipman çalışırken asla bakım yapmayın ve ekipmanı tekrar hizmete almadan önce güvenlik sistemlerinin düzgün çalıştığını her zaman doğrulayın.