Владение искусством ухода за промышленным оборудованием для дробления

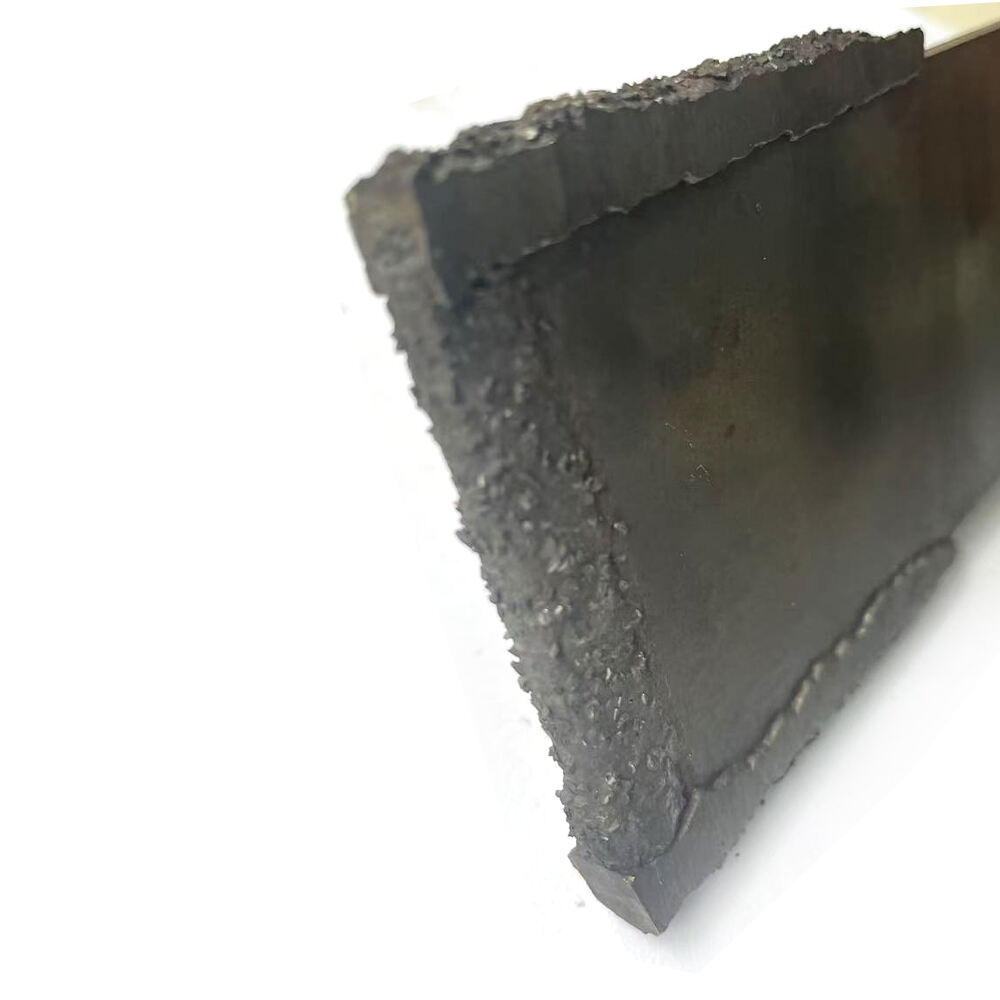

Компания молот бита является ключевым элементом в промышленной обработке, играя важную роль в уменьшении материала и повышении эффективности процесса. Понимание правильных методов технического обслуживания обеспечивает оптимальную производительность и долгий срок службы этих важных компонентов. От производственных предприятий до перерабатывающих заводов, правильный уход за молотковыми битами может стать решающим фактором между бесперебойной работой и дорогостоящими простоем.

Современные промышленные процессы в значительной степени зависят от стабильной работы молотковых бил для поддержания стандартов производства и соблюдения жестких графиков. Влияние этих компонентов на общую эксплуатационную эффективность невозможно переоценить, поэтому их обслуживание является первоочередной задачей для руководителей объектов и ремонтных бригад.

Основы необходимого технического обслуживания

Протоколы регулярного осмотра

Внедрение систематической процедуры проверки вашей системы молотковых бил имеет решающее значение для предотвращения непредвиденных отказов. Ежедневные визуальные проверки должны быть сосредоточены на износе, необычных вибрациях и любых признаках скопления материала. Технические специалисты по обслуживанию должны фиксировать все наблюдения и отслеживать изменения с течением времени, создавая полную историю технического обслуживания, которая поможет прогнозировать возможные проблемы до их усугубления.

Еженедельные осмотры должны включать более детальное обследование сборки молоткового барабана, включая проверку правильности зазоров, состояния подшипников и соосности вала. Такой проактивный подход помогает выявить развивающиеся проблемы на ранней стадии, позволяя планировать техническое обслуживание, а не проводить аварийный ремонт.

Очистка и оценка износа

Регулярная очистка системы молоткового барабана предотвращает накопление материала, которое может привести к дисбалансу и снижению эффективности. Правильные методы очистки включают удаление скопившихся загрязнений без повреждения поверхности оборудования. Использование подходящих чистящих средств и инструментов обеспечивает удаление стойких загрязнений с сохранением целостности компонентов молоткового барабана.

Оценка износа требует тщательного измерения и документирования размеров компонентов. Установление базовых измерений и контроль изменений помогают определить оптимальное время замены. Такой подход к техническому обслуживанию, основанный на данных, предотвращает как преждевременную замену, так и чрезмерный износ, который может повредить другие компоненты системы.

Усовершенствованные стратегии технического обслуживания

Методы точной центровки

Поддержание правильной центровки системы молоткового барабана имеет важнейшее значение для обеспечения оптимальной производительности и долговечности. Использование современных лазерных инструментов для центровки гарантирует точное позиционирование всех компонентов. Регулярные проверки центровки следует проводить после любого технического обслуживания и в установленные интервалы для предотвращения вибраций и неравномерного износа.

Процесс центровки должен учитывать тепловое расширение и эксплуатационные условия, предусматривая необходимые корректировки с учетом этих факторов. Правильное документирование параметров и процедур центровки обеспечивает единообразие при выполнении работ по техническому обслуживанию и при смене персонала.

Техническое обслуживание и смазка подшипников

Система подшипников, поддерживающая молотковый барабан, требует особого внимания для предотвращения преждевременного выхода из строя. Реализация комплексной программы смазки, включая правильный выбор смазки и интервалы нанесения, является необходимой. Контроль температуры подшипников во время работы может заранее предупредить о потенциальных проблемах.

Регулярный анализ состояния подшипников с помощью контроля вибрации и анализа масла помогает прогнозировать срок службы подшипников и планировать их замену в периоды плановых простоев. Такой подход к прогнозирующему техническому обслуживанию значительно снижает риск неожиданных поломок и продлевает срок службы оборудования.

Методы оптимизации производительности

Настройка эксплуатационных параметров

Точная настройка эксплуатационных параметров позволяет максимизировать эффективность молоткового барабана, одновременно минимизируя износ. Скорость, скорость подачи и однородность материала необходимо сбалансировать для достижения оптимальных результатов. Регулярный контроль и корректировка этих параметров обеспечивают стабильную производительность и постоянное качество продукции.

Создание подробных эксплуатационных процедур, определяющих допустимые диапазоны параметров, помогает операторам поддерживать оптимальные условия. Такая стандартизация повышает стабильность работы в разных сменах и снижает риск ошибок операторов, влияющих на производительность оборудования.

Повышение энергоэффективности

Современные системы молотковых дробилок могут выиграть от различных улучшений энергоэффективности. Внедрение частотно-регулируемых приводов позволяет лучше контролировать скорость и управлять энергопотреблением. Правильное техническое обслуживание этих систем, включая регулярную калибровку и мониторинг, обеспечивает оптимальное использование энергии.

Контроль и анализ потребления энергии позволяют выявить возможности для повышения эффективности. Эти данные помогают обосновать модернизацию оборудования и его доработки, которые могут снизить эксплуатационные расходы при сохранении или улучшении производительности.

Устранение неисправностей и решение проблем

Типичные проблемы и решения

Понимание типичных проблем с билами молотковой дробилки и их решений ускоряет устранение неисправностей и сокращает простои. Проблемы с вибрацией часто указывают на несоосность или износ, тогда как необычный шум может свидетельствовать о неисправности подшипников или ослаблении компонентов. Разработка системного подхода к выявлению и устранению проблем повышает эффективность технического обслуживания.

Создание подробных руководств по устранению неисправностей, включающих распространённые симптомы, возможные причины и рекомендуемые решения, помогает службам технического обслуживания быстро и эффективно реагировать на возникающие проблемы. Эта база знаний становится ценным ресурсом для обучения новых специалистов и поддержания единообразной практики обслуживания.

Процедуры реагирования на чрезвычайные ситуации

Несмотря на соблюдение лучших практик технического обслуживания, могут возникать аварийные ситуации. Наличие хорошо документированных аварийных процедур обеспечивает быстрый и адекватный отклик на критические случаи. Эти процедуры должны включать правила безопасности, инструкции по остановке оборудования, а также контактную информацию ключевого персонала и служб поддержки.

Регулярное обучение и учения помогают командам по обслуживанию быть готовыми к чрезвычайным ситуациям. Эта подготовка включает поддержание запаса критически важных запасных частей и обеспечение наличия необходимых инструментов в готовности к использованию.

Часто задаваемые вопросы

Как часто следует заменять компоненты молоткового измельчителя?

Интервалы замены компонентов зависят от различных факторов, включая условия эксплуатации, обрабатываемый материал и режим использования. Решения о замене должны основываться на регулярных осмотрах и измерениях износа, как правило, от 3 до 12 месяцев для быстроизнашивающихся компонентов.

Каковы признаки выхода из строя системы молоткового измельчителя?

Типичные признаки включают повышенную вибрацию, необычные шумы, снижение эффективности обработки, неравномерный износ и повышенное энергопотребление. Регулярный контроль позволяет своевременно выявлять эти признаки и проводить плановое техническое обслуживание.

Как можно продлить срок службы молоткового измельчителя?

Продление срока службы включает правильную регулировку, регулярную очистку, надлежащую смазку, контроль рабочих параметров и своевременное устранение неисправностей. Ключевым фактором максимального увеличения срока службы компонентов является внедрение комплексной программы профилактического обслуживания.

Какие меры безопасности следует соблюдать при техническом обслуживании?

Всегда соблюдайте процедуры блокировки/этикетирования, используйте соответствующие средства индивидуальной защиты, обеспечьте надлежащую вентиляцию и применяйте правильные инструменты и методы. Никогда не проводите техническое обслуживание при работающем оборудовании и всегда проверяйте правильность функционирования систем безопасности перед вводом оборудования в эксплуатацию.