Фізика впливу та трути у дії молоткових битів

Передача кінетичної енергії при зіткненнях бита з матеріалом

Коли мова йде про ударні молотки, кінетична енергія має велике значення для ефективного розкладання матеріалів. В основному, кінетична енергія стосується того, що відбувається, коли щось рухається, і це стає важливо, коли ударники ударяють про те, що потребує обробки. Вага і швидкість цих бітерів визначають, наскільки добре енергія передається під час удару. Більші бійці або ті, що рухаються швидше, просто вбирають більше удару в обробляний матеріал. Візьмімо типовий сценарій, коли 2 кг ударника ударяє на швидкості близько 10 метрів на секунду. Це дає близько 100 джоулів енергії для роботи. Професіонали індустрії знають, що ця енергія використовується відразу для розгрому і розбиття цільового матеріалу. Отримання правильного балансу між вагою і швидкістю - це не просто теорія, це робить різницю в реальному виробництві, де важливо ефективність.

Генерація тертя та його вплив

Коли молотильні машини вступають у контакт з матеріалами, вони генерують тепло від тріння, головним чином від тріння поверхні проти поверхні. Якщо ця температура стає занадто високою, вона починає розщеплювати матеріал, який обробляється. У матеріалах є свої точки плавлення, і коли вони перевищуються, структура розпадається. Наприклад, багато полімерів починають розпадатися, коли температура досягає 200 градусів Цельсія. Дослідження зносу, пов'язаного з трінням, показують, наскільки надлишкове опалення скорочує термін життя самих ударників. Дослідження постійно вказують, що більше тертя означає більшу енергію, необхідну для роботи обладнання, а також змінює споживання деталей з часом і впливає на загальну ефективність. Якщо ми хочемо, щоб наші молотики добре працювали і довго протрималися, нам необхідно контролювати рівень тертя і тепло, яке вони створюють.

Наука про матеріали: Як сплави реагують на повторювані напруження

Вуглецева стал проти вуглецянку вольфраму: Порівняння ефективності

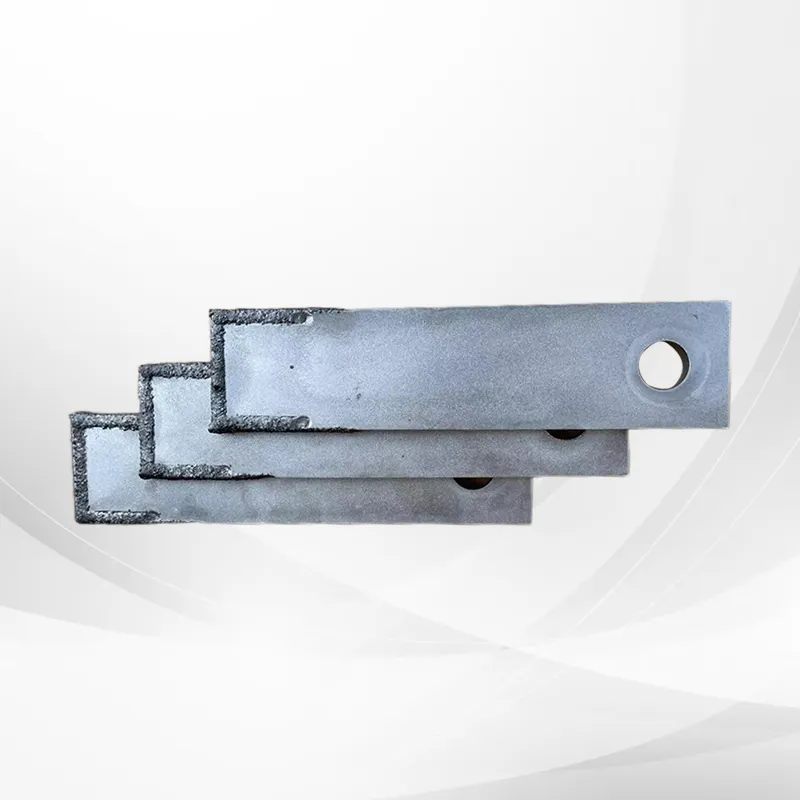

Вибір правильного матеріалу для шматок означає знати, чим вуглецева сталь відрізняється від вольфрамового карбіду. Вуглецева сталь відрізняється тим, що вона може переносити удари без тріщин, що дуже важливо під час важких операцій. Карбід вольфраму має інший бік монети хоча він дуже жорсткий і довго зберігається проти зносу. Що ми бачимо у реальному використанні, так це те, що карбід вольфраму зношується набагато повільніше в гальмурових гальмурах завдяки цьому фактору твердості, навіть якщо він легко розбивається, ніж вуглецева сталь. Більшість виробників використовують карбід вольфраму, коли їм потрібен щось, що витримає через інтенсивну короткострокову роботу, але переходять на вуглецеву сталь, коли вони дивляться на тривалість служби. Вибір залежить від того, з чим саме буде стикатися обладнання щодня і скільки грошей буде витрачено на час на його обслуговування.

Мікроструктурні зміни під циклічним навантаженням

Коли матеріали в ударних машинках зазнають циклічного навантаження від повторних циклів стресу, їх внутрішня структура фактично трансформується на мікроскопічному рівні. Непостійний тиск змушує зерна всередині металу перепорядковуватися з часом, іноді навіть викликаючи зміни фази, які ми бачимо в металургійних лабораторіях. Дослідження цього явища досить чітко показують, що повторне навантаження не тільки зношує речі, але і може впливати на матеріали. У деяких сплавах починають розвиватися крихітні тріщини, які поширюються до того, як повністю зникають, скорочуючи термін служби обладнання. Але, як це цікаво, інші метали реагують по-різному. Наприклад, сталеві компоненти, які піддаються таким стресам, часто стають жорсткими через процес загартовування. Цей танц між руйнуванням і зміцненням пояснює, чому інженерам необхідно усвідомити основи матеріальної науки, коли вони розробляють кращі ударники. Промислові підприємства, що мають справу з постійними вібраціями і ударами, просто не можуть дозволити собі не помічати цих мікроскопічних змін, що відбуваються прямо під нашими носами.

Основні механізми зносу у молоткових биттях

Абразивний знос від частинок матеріалу

У багатьох промислових умовах шматорні машини страждають від абразівного зносу, коли тверді частини або грубі поверхні поступово з'їдають їх матеріал. Переробка мінералів стикається з цією проблемою особливо важко, оскільки дрібна пил, що утворюється під час переробки, постійно розчищує поверхні обладнання. Дослідження показують, що абразівні пошкодження становлять основну частину часу відсторонення обладнання, пов'язаного з проблемами з зносом, що впливає на продуктивність і збільшує витрати на ремонт. Щоб боротися з цим зносом, потрібно вибирати матеріали, які добре стійкі до шкіріння, і наносити захисні покриття. Компанії зазвичай шукають найперш високостійкі сплави, але покриття, як карбід вольфраму, є ще однією міцною лінією оборони від цих дратівливих сил.

Втомлені переломи від повторних ударів

У ударників молотки, як правило, виникають переломи через втоми, коли вони зазнають повторних ударів з часом, що в кінцевому рахунку призводить до формування тріщин і остаточного збиття компоненту. Ми бачимо, що це відбувається досить часто в операціях, де бітери стикаються з постійними або повторюваними навантаженнями день за днем, особливо в об'єктах обробки біомаси. Дослідження промисловості показують, що ці проблеми втоми можуть значно скоротити корисний термін роботи молоти, а деякі звіти говорять про скорочення очікуваного терміну життя приблизно вдвічі. Вигляд реальних прикладів з сільськогосподарських заводів-переробників показує, наскільки серйозна ця проблема на практиці, з кількома випадками поломки обладнання набагато раніше, ніж очікувалося. Виробники зазвичай рекомендують вносити зміни в конструкцію бітера як рішення, наприклад, змінювати його форму, щоб краще обробляти напружені точки або вводити композитні матеріали, які більш ефективно поширюють тиск на поверхні, тим самим дозволяючи їм довго прослужити в жорстких умовах.

Аналіз розподілу ударних сил

Шаблони концентрації напружень на чайні молотків

Коли ми говоримо про концентрацію напруги, ми в основному розглядаємо місця в матеріалах, де напруга накопичується дуже сильно, зазвичай через дивні форми або дефекти самого матеріалу. У бійців-молотіків ця проблема виникає переважно на їхніх кончиках, оскільки саме там відбувається все побиття. Інженери, які намагаються зрозуміти, де накопичується напруга, зазвичай дивляться на результати тестів або діаграми, які показують, де саме виникає напруга. Злагодження цих напрямкових точок дуже важливо, якщо виробники хочуть, щоб їхні молоці тривали довше. Деякі поширені рішення включають переробку цих вершин або перехід на більш міцні матеріали, які краще переносять повторне напруження. Такі зміни дійсно роблять різницю у зменшенні зносу з часом, що означає, що обладнання залишається функціональним набагато довше, ніж це було б інакше.

Моделювання скінченними елементами імпульсних сил

FEM, або моделювання кінцевих елементів, працює як комп'ютерний спосіб, щоб з'ясувати, що відбувається, коли різні матеріали і структури стикаються з силами удару. Виробники дійсно покладаються на цей метод, коли дивляться на напругу, яку відчувають ударники молотком під час роботи. Більшість інженерів звертаються до програмних пакетів, таких як ANSYS або Abaqus, щоб запустити ці моделювання, тому що вони досить добре справляються зі складними розрахунками. Результати дають внутрішній погляд на те, де зноситься і які частини можуть зламатися спочатку, щоб дизайнери могли внести зміни до того, як виникнуть проблеми. Ці моделі також підтверджують інші методи прогнозування, оскільки вони точно показують, де з часом розвиватимуться плями зносу. Для компаній, що виробляють промислове обладнання, наявність таких даних означає кращі продукти, які довго зберігаються і які працюють більш надійно в реальних умовах.

Чинники навколишнього середовища, що прискорюють знос

Знос, спричинений вологістю, — поврехневий пін

Вологість дуже сильно впливає на шматок, що з часом викликає випадок на поверхні. Коли вологість потрапляє в контакт з металевими деталями, вона починає їх з'їдати через процес корозії, що послаблює матеріал. Дослідження показують, що існує зв'язок між більшою вмістом вологи і швидшим зносом компонентів. Вода прискорює утворення ями на металевих поверхнях, що призводить до того, що все розпадається швидше, ніж зазвичай. Щоб запобігти цьому, технічні працівники повинні постійно стежити за вологою погодою і регулярно витирати всю залишню вологи. Нанесення захисних покриттів також чудово впливає на створення бар'єрів проти проникнення води. Деякі виробники почали використовувати спеціальні матеріали, що утримуються від вологи, коли будують молотильні машини з нуля, що значно зменшує кількість тих досадних ям на поверхні, які утворюються.

Термічний цикл та металева втома

Непостійний цикл опалення і охолодження дійсно впливає на конструкції молоти, викликаючи металеву втоми, яка накопичується з часом. Коли температура постійно піднімається і знижується, матеріали розширюються, потім знову і знову стискаються, створюючи крихітні тріщини, які в кінцевому підсумку призводять до збою. Дослідження показують, що існує чітка зв'язок між тим, як часто змінюються температури і як швидко матеріали починають розпадатися. Виробники, які хочуть боротися з цією проблемою, повинні розглянути можливість використання матеріалів, які краще стійкі до змін температури. Додавання спеціальних елементів дизайну, таких як розширювальні з'єднання, також робить велику різницю. Ці зміни допомагають молотикам довго прослужити і працювати краще навіть при складних температурних коливаннях, які є звичайними в промислових умовах.

Абразивні забруднювачі в переробляних матеріалах

Частина пилу і піску часто потрапляє в оброблені матеріали і з часом дійсно завдає шкоди ударникам. Коли ці абразіви змішуються, вони створюють певні споживання, які поступово знижують продуктивність бітника. Який результат? Більше часу на ремонт і замінні частин, ніж хтось хоче мати справу. Щоб боротися з цією проблемою, багато заводів встановлюють додаткові системи фільтрації і регулярно перевіряють, щоб відловити ці зашкоджені речовини, перш ніж вони завдадуть шкоди. Деякі виробники йдуть ще далі, використовуючи на критичних компонентах покрыття з карбіду вольфраму або інші тверді матеріали. Цей підхід не тільки дає обладнання тривати довше, але й економить гроші в довгостроковій перспективі, оскільки інтервали між технічним обслуговуванням значно тривають.

ЧаП

Що таке кінетична енергія у контексті молоткових битків?

Кінетична енергія - це енергія, яку молоткові битки мають завдяки своєму руху, яка є важливою для роздроблення матеріалів під час обробки.

Чому управління термічним триттям є важливим для молоткових битків?

Керування тертям є критичним для запобігання термального зношування оброблених матеріалів та підтримки оптимальної продуктивності та тривалості роботи битників.

Який матеріал вибирають для тривалості битників - вуглецька сталь чи вольфрамовий карбід?

Обидва матеріали використовуються; вольфрамовий карбід надає кращий супротивлення зношуванню для агресивних застосунків, тоді як вуглецька сталь вибирається для тривалої довготривалості.

Як циклічне навантаження впливає на битники?

Циклічне навантаження змінює мікроструктуру матеріалів, що може призвести до механічного знищення або покращення тривалості в залежності від властивостей матеріалу та його застосування.

Які головні механізми зношування впливають на молоткові бити?

Абразивне зношування від частинок, переломи внаслідок повторних ударів та корозійне знищення у суворих умовах є головними механізмами зношування.

Як можна покращити розподіл сили удару в молоткових битах?

Модифікація геометрії битів та використання матеріалів з кращою опорністю до втому можуть зменшити напруження, що впливають на тривалість.

Зміст

- Фізика впливу та трути у дії молоткових битів

- Наука про матеріали: Як сплави реагують на повторювані напруження

- Основні механізми зносу у молоткових биттях

- Аналіз розподілу ударних сил

- Чинники навколишнього середовища, що прискорюють знос

-

ЧаП

- Що таке кінетична енергія у контексті молоткових битків?

- Чому управління термічним триттям є важливим для молоткових битків?

- Який матеріал вибирають для тривалості битників - вуглецька сталь чи вольфрамовий карбід?

- Як циклічне навантаження впливає на битники?

- Які головні механізми зношування впливають на молоткові бити?

- Як можна покращити розподіл сили удару в молоткових битах?