فیزیک ضربه و اصطکاک در عملکرد چرخانه مچک

انتقال انرژی جنبشی در برخورد بین چرخانه و ماده

وقتی صحبت از سنگ شکن ها می شود، انرژی حرکتی برای تجزیه مواد به طور موثر بسیار مهم است. اساساً، انرژی حرکتی به آنچه که وقتی چیزی حرکت می کند اتفاق می افتد اشاره دارد، و این موضوع مهم می شود چون چکش ها به هر چیزی که نیاز به پردازش دارد ضربه می زنند. وزن و سرعت این ضربه ها تعیین می کند که انرژی در هنگام برخورد چقدر منتقل می شود. سنگين ترها يا سريع ترها فقط ضربه بيشتري به ماده اي که مورد پردازش قرار ميگيره وارد ميکنن یک سناریوی معمولی را در نظر بگیرید که یک چکش دو کیلوگرم با سرعت حدود ۱۰ متر در ثانیه ضربه می زند. که حدود 100 ژول انرژی برای کار کردن به ما می دهد. متخصصان صنعت می دانند که این انرژی بلافاصله برای خرد کردن و شکستن مواد مورد نظر استفاده می شود. داشتن تعادل درست بین وزن و سرعت فقط یک موضوع تئوری نیست بلکه در محیط های تولید واقعی که کارایی مهم است، تفاوت ایجاد می کند.

تولید گرما از ریزش و اثرات آن

وقتی که چکش ها با مواد در تماس هستند، گرما اصطکاک را عمدتا از طریق فرسایش سطح با سطح تولید می کنند. اگر این حرارت خیلی بالا شود، هر ماده ای که در حال پردازش است را تجزیه می کند. مواد اساساً نقطه ذوب خود را دارند و وقتی از این نقطه ها فراتر رفتند ساختار از هم می پاشد. برای مثال پلیمرها را در نظر بگیرید بسیاری از آنها وقتی دمای حدود ۲۰۰ درجه سانتیگراد را به دست می آورند شروع به تجزیه می کنند. تحقیقات مربوط به فرکانس نشان می دهد که گرما بیش از حد زندگی خود کوسن ها را کوتاه می کند. مطالعات به طور مداوم نشان می دهند که اصطکاک بیشتر به معنای انرژی بیشتری است که برای اجرای تجهیزات مورد نیاز است، به علاوه این تغییر می کند که چگونه قطعات در طول زمان استفاده می کنند و بر بهره وری کلی تاثیر می گذارد. کنترل سطح اصطکاک و گرما که به وجود می آید همچنان ضروری است اگر می خواهیم که چکش های ما به خوبی کار کنند و طولانی تر بمانند.

علوم مواد: چگونه آلیاژها به استرس تکراری واکنش نشان می دهند

مقایسه عملکرد فولاد کربنی و کربید تونگستن

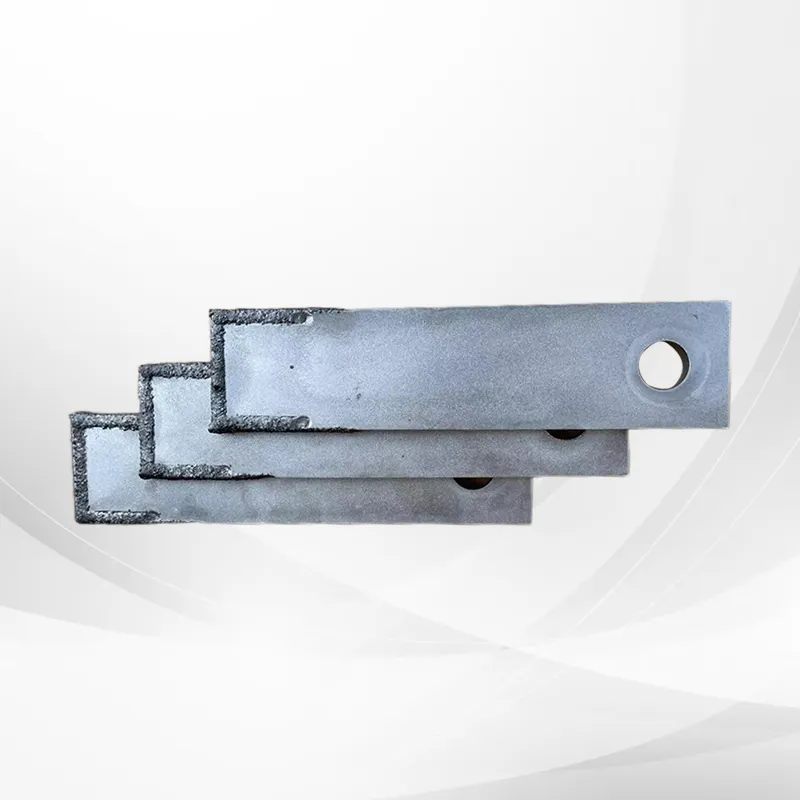

انتخاب مواد مناسب برای سنگ شکن ها به این معنی است که بدانید که چه چیزی فولاد کربن را از کاربید ولتفرمن متفاوت می کند. فولاد کربن به این دلیل برجسته است که می تواند بدون ترکیدن ضربه را تحمل کند، که در عملیات سخت بسیار مهم است. کاربید ولترفم طرف دیگه ای از سکه داره اگرچه خیلی سخته و بیشتر از لباس ها مقاومت میکنه آنچه در استفاده واقعی می بینیم این است که کاربید ولفستم در کاربردهای چکش زدن به دلیل این عامل سختی خیلی کندتر می شود، حتی اگر از فولاد کربن شکننده تر باشد. اکثر تولید کنندگان وقتی به چیزی نیاز دارند که در طول کار کوتاه مدت و شدید دوام بیاورد، به کاربندیولولولوبند می روند، اما وقتی به زندگی طولانی تر نگاه می کنند، به فولاد کربن تغییر می کنند. انتخاب واقعاً به این بستگی دارد که دقیقاً تجهیزات روز به روز با چه چیزی روبرو خواهند شد و چقدر پول در طول زمان برای نگهداری آن قطعات خرج می شود.

تغییرات میکروساختار تحت بارگذاری چرخهای

وقتی مواد در چکش ها بار چرخه ای را از چرخه های استرس تکراری تجربه می کنند، ساختار داخلی آنها در واقع در سطح میکروسکوپی تغییر می کند. فشار ثابت باعث می شود دانه های داخل فلز با گذشت زمان خود را دوباره مرتب کنند، گاهی اوقات حتی تغییرات فازی را که در آزمایشگاه های فلزسازی می بینیم، ایجاد می کنند. تحقیقات در مورد این پدیده به وضوح نشان می دهد که بارگذاری مکرر فقط وسایل را سست نمی کند - می تواند برای مواد هر دو طرف را انجام دهد. برخی از آلیاژ ها شروع به ایجاد ترک های کوچک می کنند که گسترش می یابند تا اینکه به طور کامل شکست می خورند و عمر تجهیزات را کوتاه می کنند. اما جالب است که فلزات دیگر به طور متفاوتی واکنش نشان می دهند. به عنوان مثال قطعات فولادی را در نظر بگیرید - پس از قرار گرفتن در معرض این الگوهای استرس، آنها اغلب از طریق فرآیندهای سخت شدن کار سخت تر می شوند. این رقص بین تخریب و تقویت توضیح می دهد که چرا مهندسان باید اصول علوم مواد را درک کنند وقتی که در حال طراحی شاترهای بهتر هستند. صنایع که با ارتعاشات و ضربه های مداوم سروکار دارند، نمی توانند این تغییرات میکروسکوپی را که درست زیر بینی ما اتفاق می افتد نادیده بگیرند.

مکانیسمهای اصلی سپیدگی در ضربانهای چاقو

سپیدگی جزئی ناشی از ماده ذراتی

در بسیاری از محیط های صنعتی، سنگ شکن ها از فرسایش خشکی رنج می برند، زیرا ذرات سخت یا سطوح خشن به تدریج مواد آنها را از بین می برند. عملیات پردازش مواد معدنی با این مسئله به ویژه مشکلاتی را با آن مواجه می شود زیرا گرد و غبار نازک تولید شده در طول پردازش به طور مداوم سطوح تجهیزات را خرد می کند. مطالعات نشان می دهد که آسیب های خیس کننده بخش عمده ای از تمام زمان خرابی تجهیزات مربوط به مشکلات فرسایش را تشکیل می دهد، که باعث می شود بهره وری و هزینه تعمیرات افزایش یابد. مبارزه با این فرسایش شامل انتخاب موادی است که به خوبی در برابر سایش مقاومت می کنند و استفاده از پوشش های محافظتی است. شرکت ها معمولاً اول به آلیاژ های مقاوم در برابر فرسایش نگاه می کنند، اما پوشش هایی مانند کاربید ولتفستم یک خط دفاعی محکم در برابر این نیروهای خارش کننده آزاردهنده را ارائه می دهند.

شکست خستگی ناشی از ضربات تکراری

در هنگام برخورد مکرر با ضربه های طولانی مدت، شکستگی های خستگی ایجاد می شود که در نهایت منجر به شکل گیری ترک ها و شکست قطعات می شود. ما این اتفاق را اغلب در عملیات هایی می بینیم که در آن ها هر روز با بارهای ثابت یا تکراری مواجه می شویم، به ویژه در کارخانه های پردازش زیست توده. تحقیقات صنعت نشان می دهد که این مشکلات خستگی می تواند عمر مفید شلاق ها را به طور قابل توجهی کاهش دهد، با برخی گزارش ها نشان می دهد که کاهش حدود نیمی از عمر انتظار می رود. نگاه کردن به نمونه های واقعی از کارخانه های پردازش کشاورزی نشان می دهد که این مشکل در عمل چقدر جدی است، با چندین حادثه از تجهیزات که خیلی زودتر از پیش بینی شده است. تولید کنندگان معمولاً توصیه می کنند که به عنوان یک راه حل، تغییرات در طرح های ضربه کننده ایجاد شوند، چیزهایی مانند تغییر شکل آنها برای مقابله بهتر با نقاط استرس یا ترکیب مواد که فشار را به طور موثر در سطوح گسترش می دهند، بنابراین آنها را در شرایط سخت طولانی تر می کنند.

تحلیل توزیع نیروی ضربه

الگوهای تركیب تنش در انتهای ضربک

وقتی درباره غلظت استرس صحبت می کنیم، اساساً به نقاطی در مواد نگاه می کنیم که استرس بسیار زیاد در آن ها ایجاد می شود، معمولاً به دلیل اشکال عجیب یا نقص های موجود در خود ماده. ضربه زدن به چکش ها این مشکل را بیشتر در نوکشان تجربه می کنند چون همه ضربه ها در آنجا اتفاق می افتد. مهندسان تلاش می کنند تا درک کنند که استرس در کجا جمع می شود معمولاً به نتایج آزمایش یا نمودار هایی که دقیقاً نشان می دهد که چیزها در کجا تنش می گیرند نگاه می کنند. اگر سازندگان بخواهند که چکش ها طولانی تر دوام بیاورند، تعمیر این نقاط گرم استرس بسیار مهم است. برخی از راه حل های رایج شامل تغییر شکل این نقاط نوک یا تغییر به مواد سخت تر است که تحمل فشار مکرر را بهتر می کند. این نوع تغییرات واقعاً در کاهش فرسایش در طول زمان تفاوت ایجاد می کنند، به این معنی که تجهیزات بسیار بیشتر از آنچه که در حالت دیگر می توانستند کار کنند، کار می کنند.

مدلسازی المان محدود نیروهای تصادمی

FEM، یا مدل سازی عناصر محدود، به عنوان یک روش کامپیوتری برای کشف اینکه چه اتفاقی می افتد وقتی مواد و سازه های مختلف توسط نیروهای ضربه ای برخورد می کنند، کار می کند. سازندگان واقعاً به این روش متکی هستند وقتی که به نوع فشار ضربه زدن چکش در طول کار نگاه می کنند. اکثر مهندسان برای اجرای این شبیه سازی ها به نرم افزارهای مانند ANSYS یا Abaqus مراجعه می کنند چون آنها محاسبه های پیچیده را به خوبی انجام می دهند. نتایج به ما می دهد که به جایی که سایش تمایل دارد رخ دهد و کدام قسمت ها ممکن است اول خراب شوند نگاه کنیم، بنابراین طراحان می توانند قبل از بروز مشکلات تغییرات ایجاد کنند. این مدل ها از دیگر تکنیک های پیش بینی نیز پشتیبانی می کنند، زیرا دقیقاً نشان می دهند که نقاط فرسایش در طول زمان کجا ایجاد می شوند. برای شرکت هایی که تجهیزات صنعتی تولید می کنند، داشتن این نوع داده ها به معنای محصولات بهتر است که طولانی تر دوام می آورند و عملکرد قابل اطمینان تری در شرایط واقعی دارند.

عوامل شتابدهنده محیطی خرجابی

خرجابی القا شده توسط رطوبت

رطوبت واقعاً بر روی چکش ها تاثیر می گذارد و باعث می شود که سطح با گذشت زمان سوراخ شود. وقتی رطوبت با قطعات فلزی تماس می گیرد، از طریق فرایندهای خوردگی که مواد را ضعیف می کند، شروع به خوردن آنها می کند. تحقیقات نشان می دهد که قطعاً بین رطوبت بیشتر و فرسایش سریع تر قطعات ارتباط وجود دارد. آب اساساً باعث تشكيل چاه ها در سطوح فلزي مي شود و باعث می شود همه چیز سریعتر از حد معمول خراب شود. برای مبارزه با این نوع آسیب، تیم تعمیرات باید مراقب شرایط مرطوب باشند و هر رطوبتی که باقی مانده باشد، به طور منظم پاک کنند. استفاده از پوشش های محافظتی نیز برای ایجاد موانع در برابر نفوذ آب کار شگفت انگیزی می کند. برخی از تولید کنندگان شروع به استفاده از مواد مقاوم در برابر رطوبت ویژه کرده اند که در ساخت چکش ها از ابتدا به کار می روند، که به طور قابل توجهی به ایجاد حفره های سرپوشیده در سطح کمک می کند.

چرخه حرارتی و خستگی فلز

چرخه گرم و سردی مداوم واقعاً بر ساختارهای چکش زدن تاثیر می گذارد، و باعث خستگی فلزی می شود که در طول زمان ایجاد می شود. وقتی دمای هوا بارها بالا و پایین می رود، مواد گسترش می یابند و سپس دوباره و دوباره انقباض می شوند، شکاف های کوچکی ایجاد می کنند که در نهایت منجر به شکست می شوند. مطالعات نشان می دهد که ارتباط روشنی بین اینکه چقدر درجه حرارت تغییر می کند و اینکه مواد چقدر سریع شروع به شکست می کنند وجود دارد. تولیدکنندگان که می خواهند با این مشکل مقابله کنند باید استفاده از مواد مقاوم تر در برابر تغییرات گرما را در نظر بگیرند. اضافه کردن عناصر طراحی ویژه مانند مفاصل گسترش نیز تفاوت بزرگی ایجاد می کند. این تنظیمات به ضربه زدن چکش ها کمک می کند تا مدت زمان بیشتری طول بکشد و در عین حال حتی در مواجهه با نوسانات دشوار دمای معمول در محیط های صنعتی عملکرد بهتری داشته باشد.

مواد مصرفی سختکننده در مواد پردازششده

ذرات گرد و غبار اغلب به مواد پردازش شده می رسند و در طول زمان واقعاً بر روی چکش ها تأثیر می گذارند. وقتی این مواد خیس کننده با هم مخلوط می شوند، الگوهای خاص فرسایش ایجاد می کنند که به تدریج عملکرد ضربه زن را از بین می برد. نتیجه اش چه شد؟ زمان بيشتر براي تعمير و قطعات جايگزين شده که هيچکس نميخواد باهاشون سر و کار داشته باشه برای مقابله با این مشکل، بسیاری از کارخانه ها سیستم های فیلتر کردن اضافی را از پیش نصب می کنند و چک های معمول را برای گرفتن این آلاینده های آزار دهنده قبل از اینکه آسیب برسانند، برنامه ریزی می کنند. برخی از تولید کنندگان حتی با استفاده از پوشش های کاربید ولتفستم یا سایر مواد سخت گیر در اجزای حیاتی، فراتر می روند. این روش نه تنها باعث می شود که تجهیزات طولانی تر باشند بلکه در دراز مدت هزینه را صرفه جویی می کنند زیرا فواصل نگهداری به طور قابل توجهی طولانی می شود.

سوالات متداول

انرژی جنبشی در زمینه ضربکها چیست؟

انرژی جنبشی انرژیای است که ضربکها به دلیل حرکت خود دارای آن هستند، که در فرآیند شکستن مواد نقش مهمی ایفا میکند.

چرا مدیریت گرما به دلیل اصطکاک در ضربکها مهم است؟

مدیریت گرماي اصطکاکی برای جلوگیری از تخریب حرارتی مواد پردازش شده و حفظ عملکرد بهینه و طول عمر مهرهها حیاتی است.

کدام ماده برای استحکام مهرههای حملهگر، فولاد کربنی یا کربید تونگستن ترجیح داده میشود؟

هر دو ماده مورد استفاده قرار میگیرند؛ کربید تونگستن مقاومت بیشتری در برابر سپیدگی برای کاربردهای علیانه ارائه میدهد، در حالی که فولاد کربنی برای استحکام بلندمدت ترجیح داده میشود.

بارگذاری دورهای چگونه بر مهرههای حملهگر تأثیر میگذارد؟

بارگذاری دورهای ساختار میکروسکوپی مواد را تغییر میدهد، که ممکن است منجر به شکست مکانیکی یا استحکام افزوده شود، بستگی به خواص ماده و کاربرد دارد.

چه مکانیسمهای سرخ شدنی که به چاقوی چکش تأثیر میگذارند؟

سرخ شدن ابرازی از ماده ذرات، شکستگی خستگی از ضربات مکرر و فرسودگی تباهیده در محیطهای سخت، مکانیسمهای اصلی سرخ شدن هستند.

چگونه میتوان توزیع نیروی ضربه را در چاقوی چکش بهبود بخشید؟

تغییر هندسه چاقو و استفاده از موادی با مقاومت بهتر علیه خستگی میتواند تمرکز استرسها را کاهش دهد که به طول عمر تأثیر میگذارد.

فهرست مطالب

- فیزیک ضربه و اصطکاک در عملکرد چرخانه مچک

- علوم مواد: چگونه آلیاژها به استرس تکراری واکنش نشان می دهند

- مکانیسمهای اصلی سپیدگی در ضربانهای چاقو

- تحلیل توزیع نیروی ضربه

- عوامل شتابدهنده محیطی خرجابی

-

سوالات متداول

- انرژی جنبشی در زمینه ضربکها چیست؟

- چرا مدیریت گرما به دلیل اصطکاک در ضربکها مهم است؟

- کدام ماده برای استحکام مهرههای حملهگر، فولاد کربنی یا کربید تونگستن ترجیح داده میشود؟

- بارگذاری دورهای چگونه بر مهرههای حملهگر تأثیر میگذارد؟

- چه مکانیسمهای سرخ شدنی که به چاقوی چکش تأثیر میگذارند؟

- چگونه میتوان توزیع نیروی ضربه را در چاقوی چکش بهبود بخشید؟