Физика удара и трения в работе молотковых дробилок

Передача кинетической энергии при столкновении молотка с материалом

При использовании молотковых роторов кинетическая энергия играет большую роль в эффективном разрушении материалов. По сути, кинетическая энергия относится к движению объекта, и это становится важным, когда молотковые роторы ударяют по обрабатываемому материалу. Вес и скорость роторов определяют, насколько эффективно энергия передается при ударе. Более тяжелые роторы или роторы, движущиеся с большей скоростью, обладают большей силой воздействия на обрабатываемый материал. Возьмем типичный случай, когда молотковый ротор весом 2 кг ударяет со скоростью около 10 метров в секунду. Это дает приблизительно 100 джоулей энергии для работы. Специалисты в промышленности знают, что эта энергия сразу используется для разрушения и измельчения целевого материала. Правильный баланс между весом и скоростью важен не только с теоретической точки зрения, но и в реальных производственных условиях, где эффективность имеет ключевое значение.

Выработка тепла трением и её эффекты

Когда молотковые роторы вступают в контакт с материалами, они создают теплоту трения, в основном, из-за поверхностного трения одной поверхности о другую. Если это тепло становится слишком высоким, оно начинает разрушать перерабатываемый материал. У материалов есть собственные температуры плавления, и как только они превышаются, структура разрушается. Возьмем, к примеру, полимеры — многие из них начинают разлагаться, когда температура достигает примерно 200 градусов Цельсия. Исследования, связанные с износом вследствие трения, показывают, насколько избыточное тепло сокращает срок службы самих молотковых роторов. Исследования постоянно подчеркивают, что чем больше трение, тем больше энергии требуется для работы оборудования, кроме того, изменяется характер износа деталей со временем и снижается общая эффективность. Контроль уровня трения и выделяемого тепла остается важным условием, если мы хотим, чтобы молотковые роторы работали эффективно и служили дольше.

Наука о материалах: Как сплавы реагируют на повторяющиеся нагрузки

Углеродистая сталь против производительности тугоплавкого карбида

Выбор правильного материала для молотковых роторов означает понимание того, что отличает углеродистую сталь от твердого сплава на основе вольфрама. Углеродистая сталь выделяется тем, что может выдерживать удары, не трескаясь, что особенно важно при тяжелых операциях. С другой стороны, твердый вольфрамовый сплав обладает исключительной твердостью и более устойчив к износу. На практике мы видим, что вольфрамовый сплав изнашивается гораздо медленнее в приложениях молотковых роторов благодаря своей твердости, даже если он склонен к разрушению легче, чем углеродистая сталь. Большинство производителей выбирают твердый вольфрамовый сплав, когда требуется выдерживать интенсивные краткосрочные нагрузки, и переходят на углеродистую сталь, если важна длительная эксплуатационная стойкость. Выбор в конечном итоге зависит от того, с какими нагрузками оборудование будет сталкиваться ежедневно, и от суммы, которую придется тратить на обслуживание этих компонентов в течение времени.

Микроструктурные изменения при циклической нагрузке

Когда материалы в молотковых роторах испытывают циклическую нагрузку от повторяющихся циклов напряжения, их внутренняя структура на самом деле претерпевает изменения на микроскопическом уровне. Постоянное давление со временем вызывает перераспределение зерен внутри металла, иногда даже провоцируя фазовые превращения, которые мы наблюдаем в металлургических лабораториях. Исследования этого явления довольно ясно показывают, что повторяющаяся нагрузка не просто изнашивает материалы — она может оказывать двоякое воздействие. Некоторые сплавы начинают образовывать микроскопические трещины, которые распространяются до полного разрушения, сокращая срок службы оборудования. Но интересно, что другие металлы реагируют иначе. Возьмем, к примеру, стальные компоненты — после воздействия таких паттернов напряжения они часто становятся твёрже в результате процесса упрочнения при пластической деформации. Эта сложная взаимосвязь между разрушением и упрочнением объясняет, почему инженерам необходимо понимать основы материаловедения при разработке более эффективных молотковых роторов. Отрасли, сталкивающиеся с постоянными вибрациями и ударами, просто не могут позволить себе игнорировать эти микроскопические изменения, происходящие буквально у нас на глазах.

Основные механизмы износа в молоточных дробилках

Абразивный износ от частиц вещества

Молотковые дробилки страдают от абразивного износа во многих промышленных условиях, когда твердые частицы или шероховатые поверхности постепенно разрушают их материал. Операции обработки минералов сталкиваются с этой проблемой особенно остро, поскольку мелкая пыль, образующаяся в процессе обработки, постоянно стачивает поверхности оборудования. Исследования показывают, что повреждения от абразивного износа составляют значительную долю всех простоев оборудования, связанных с проблемами износа, что негативно сказывается на производительности и увеличивает расходы на ремонт. Борьба с этим износом включает выбор материалов, устойчивых к абразивному износу, и нанесение защитных покрытий. Компании обычно в первую очередь рассматривают высокостойкие к износу сплавы, но покрытия, такие как карбид вольфрама, обеспечивают еще одну надежную защиту от надоедливых абразивных воздействий.

Трещины усталостного характера от повторяющихся ударов

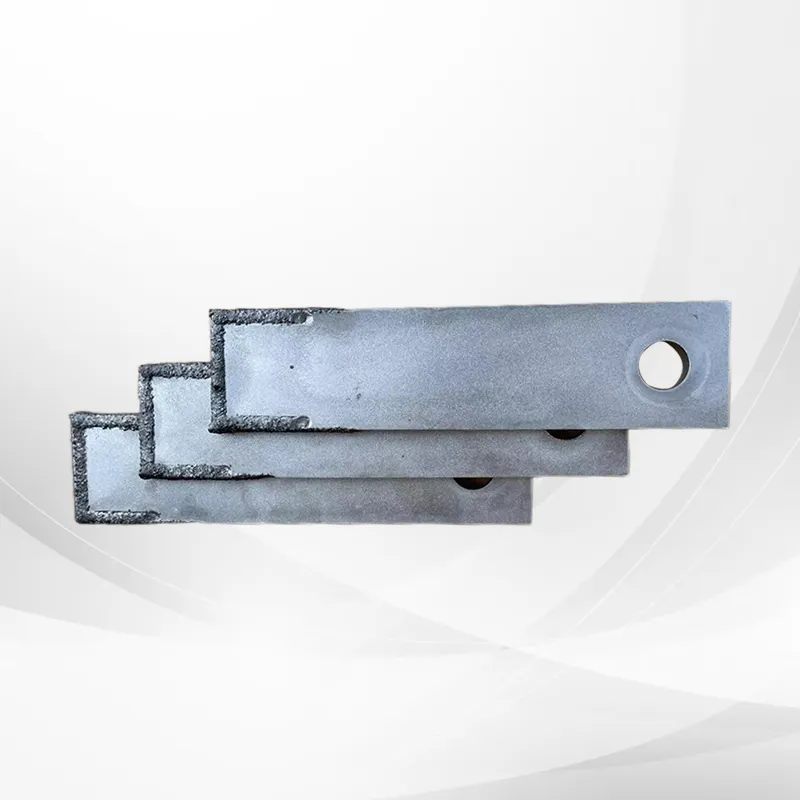

Молотковые билы склонны к усталостным трещинам при многократных ударах в течение времени, что в конечном итоге приводит к образованию трещин и выходу из строя компонента. Мы довольно часто наблюдаем это в операциях, где бойки подвергаются постоянным или повторяющимся нагрузкам день за днем, особенно на предприятиях по переработке биомассы. Исследования в промышленности показывают, что эти усталостные повреждения могут значительно сократить срок службы молотковых биль, при этом в некоторых отчетах указываются сокращения примерно на половину ожидаемого срока службы. Анализ реальных примеров из предприятий аграрной переработки показывает, насколько серьезной становится эта проблема на практике, с множеством случаев выхода оборудования из строя намного раньше, чем ожидалось. Производители обычно рекомендуют вносить изменения в конструкцию бильков, например, изменять их форму для лучшего распределения напряжений или использовать композитные материалы, которые более эффективно распределяют давление по поверхностям, тем самым увеличивая срок службы в тяжелых условиях.

Анализ распределения ударных нагрузок

Шаблоны концентрации напряжений на кончиках молотков

Когда речь идет о концентрации напряжений, мы имеем в виду участки материалов, где напряжение становится особенно высоким, обычно из-за необычных форм или дефектов самого материала. Ударные элементы молотков подвержены этой проблеме в первую очередь на кончиках, поскольку именно там происходит основное воздействие. Инженеры, которые пытаются понять, где именно возникают концентрации напряжений, обычно изучают результаты испытаний или диаграммы, показывающие, где именно возникает напряжение. Устранение этих участков с высоким уровнем напряжения имеет большое значение, если производители хотят, чтобы ударные элементы молотков служили дольше. Некоторые распространенные решения включают изменение формы этих участков на концах или переход на более прочные материалы, которые лучше выдерживают повторяющиеся нагрузки. Такие изменения действительно помогают снизить степень износа со временем, что позволяет оборудованию оставаться работоспособным гораздо дольше.

Моделирование методом конечных элементов ударных сил

Метод конечных элементов (FEM) представляет собой компьютерный метод, позволяющий определить, что происходит, когда различные материалы и конструкции подвергаются воздействию ударных сил. Производители активно используют этот метод для анализа напряжений, которым подвергаются молотковые дробилки в процессе эксплуатации. Большинство инженеров обращаются к программным пакетам, таким как ANSYS или Abaqus, чтобы провести эти симуляции, поскольку они достаточно хорошо справляются со сложными вычислениями. Результаты дают возможность понять, где чаще всего возникает износ и какие детали могут выйти из строя в первую очередь, чтобы дизайнеры могли внести изменения до возникновения реальных проблем. Эти модели также подтверждают другие методы прогнозирования, поскольку демонстрируют точные места, где со временем будет развиваться износ. Для компаний, выпускающих промышленное оборудование, наличие такого рода данных означает создание более качественных продуктов, которые будут дольше служить и надежнее работать в реальных условиях.

Экологические факторы, ускоряющие износ

Износ, вызванный образованием ямок на поверхности из-за влаги

Влага наносит серьезный ущерб ударам молота, вызывая со временем образование поверхностных раковин. Когда влага попадает в контакт с металлическими деталями, она начинает разрушать их коррозионными процессами, которые ослабляют материал. Исследования показывают, что между более высоким содержанием влаги и более быстрым износом компонентов существует определенная связь. Вода, по сути, ускоряет формирование раковин на этих металлических поверхностях, заставляя все быстрее приходить в негодность, чем обычно. Чтобы бороться с такого рода повреждениями, обслуживающему персоналу необходимо следить за влажными условиями и регулярно вытирать остаточную влагу. Также отлично помогает нанесение защитных покрытий для создания барьеров против проникновения воды. Некоторые производители уже начали использовать специальные влагостойкие материалы при производстве молотковых роторов с самого начала, что значительно снижает вероятность образования надоедливых поверхностных раковин.

Термический цикл и металлическая усталость

Постоянный цикл нагрева и охлаждения оказывает значительное воздействие на конструкции молотковых дробилок, вызывая усталость металла, которая накапливается со временем. Когда температура многократно повышается и понижается, материалы расширяются, а затем снова сжимаются, создавая микроскопические трещины, которые в конечном итоге приводят к выходу из строя. Исследования показывают, что существует четкая связь между частотой температурных изменений и скоростью разрушения материалов. Производителям, стремящимся бороться с этой проблемой, следует использовать материалы, более устойчивые к перепадам температур. Также существенную роль могут сыграть специальные конструктивные элементы, такие как компенсационные швы. Эти изменения позволяют продлить срок службы молотковых дробилок и улучшить их производительность даже в условиях сложных температурных колебаний, характерных для промышленных условий.

Абразивные примеси в обрабатываемых материалах

Пыль и песчаные частицы часто попадают в перерабатываемые материалы и со временем серьезно влияют на молотковые роторы. Когда эти абразивные частицы смешиваются с материалом, они создают специфические узоры износа, которые постепенно ухудшают производительность ротора. Результатом становится увеличение времени простоя на ремонт и замену деталей, что никому не нужно. Чтобы бороться с этой проблемой, многие предприятия заранее устанавливают дополнительные системы фильтрации и планируют регулярные проверки для выявления этих надоедливых загрязнителей до того, как они нанесут ущерб. Некоторые производители заходят еще дальше, применяя покрытия из карбида вольфрама или других износостойких материалов на критических компонентах. Такой подход не только увеличивает срок службы оборудования, но и экономит деньги в долгосрочной перспективе, поскольку интервалы обслуживания значительно увеличиваются.

Часто задаваемые вопросы

Что такое кинетическая энергия в контексте молотковых дробилок?

Кинетическая энергия — это энергия, которую молотковые дробилки имеют благодаря своему движению, которая является важной для разрушения материалов во время обработки.

Почему управление трением и теплом важно для молотковых дробилок?

Управление трением и теплом критически важно для предотвращения термического разрушения обрабатываемых материалов и поддержания оптимальной производительности и долговечности рабочих органов.

Какой материал предпочтителен для повышения износостойкости ударных рабочих органов: углеродистая сталь или вольфрамовый карбид?

Оба материала используются; вольфрамовый карбид обеспечивает лучшую износостойкость для агрессивных приложений, тогда как углеродистая сталь предпочитается для длительной службы.

Как циклическая нагрузка влияет на ударные рабочие органы?

Циклическая нагрузка изменяет микроструктуру материалов, что может привести к механическому разрушению или улучшению износостойкости в зависимости от свойств материала и области применения.

Какие основные механизмы износа влияют на молотковые бойки?

Абразивный износ от частиц, усталостные трещины от повторяющихся ударов и коррозионное разрушение в агрессивных средах являются основными механизмами износа.

Как можно улучшить распределение ударной силы в молотковых бойках?

Модификация геометрии бойка и использование материалов с лучшим сопротивлением усталости могут минимизировать концентрации напряжений, влияющих на долговечность.

Содержание

- Физика удара и трения в работе молотковых дробилок

- Наука о материалах: Как сплавы реагируют на повторяющиеся нагрузки

- Основные механизмы износа в молоточных дробилках

- Анализ распределения ударных нагрузок

- Экологические факторы, ускоряющие износ

-

Часто задаваемые вопросы

- Что такое кинетическая энергия в контексте молотковых дробилок?

- Почему управление трением и теплом важно для молотковых дробилок?

- Какой материал предпочтителен для повышения износостойкости ударных рабочих органов: углеродистая сталь или вольфрамовый карбид?

- Как циклическая нагрузка влияет на ударные рабочие органы?

- Какие основные механизмы износа влияют на молотковые бойки?

- Как можно улучшить распределение ударной силы в молотковых бойках?