Physik von Erschütterung und Reibung im Hammerbeaterbetrieb

Kinetische Energieübertragung bei Kollisionen zwischen Beater und Material

Bei Hammerschlägern ist die kinetische Energie sehr wichtig, um Materialien effektiv zu zerlegen. Im Grunde bezieht sich die kinetische Energie auf das, was passiert, wenn sich etwas bewegt, und das wird wichtig, wenn Hammerschläger gegen alles treffen, was verarbeitet werden muss. Das Gewicht und die Geschwindigkeit dieser Schlagkörper bestimmen, wie gut die Energie während des Aufpralls übertragen wird. Schwerere oder schnellere Schlagmaschinen geben einfach mehr Schlagkraft in das zu verarbeitende Material. Nehmen wir ein typisches Szenario, in dem ein 2 kg schwerer Hammer mit einer Geschwindigkeit von etwa 10 Metern pro Sekunde schlägt. Das gibt uns 100 Joule Energie zum Arbeiten. Fachleute wissen, dass diese Energie sofort zum Zermalmen und Zerlegen des Zielmaterials verwendet wird. Die richtige Balance zwischen Gewicht und Geschwindigkeit zu finden, ist nicht nur theoretisches Zeug, sondern macht auch den Unterschied in der tatsächlichen Produktion, wo Effizienz zählt.

Reibungswärmeentwicklung und ihre Auswirkungen

Wenn Hammerschläger mit Materialien in Berührung kommen, erzeugen sie Reibungswärme, hauptsächlich durch Reiben der Oberfläche gegen die Oberfläche. Wenn die Hitze zu hoch wird, zerfällt das Material, das verarbeitet wird. Materialien haben ihre eigenen Schmelzpunkte, und wenn diese überschritten werden, bricht die Struktur auseinander. Nehmen wir zum Beispiel Polymere, viele beginnen zu zerfallen, wenn die Temperaturen etwa 200 Grad Celsius erreichen. Untersuchungen über Reibungsverschleiß zeigen, wie viel übermäßige Hitze die Lebensdauer der Hammerschläger selbst verkürzt. Studien zeigen immer wieder, dass mehr Reibung mehr Energie für den Betrieb der Geräte bedeutet, und außerdem ändert sie die Verschleißart der Teile im Laufe der Zeit und beeinträchtigt die Gesamtleistung. Die Kontrolle über Reibungsgrößen und die daraus resultierende Hitze bleibt unerlässlich, wenn wir möchten, daß unsere Hammerschläger gut funktionieren und länger halten.

Materialwissenschaft: Wie Legierungen auf wiederholten Belastungen reagieren

Kohlenstoffstahl im Vergleich zu Wolfrämkarbid-Leistung

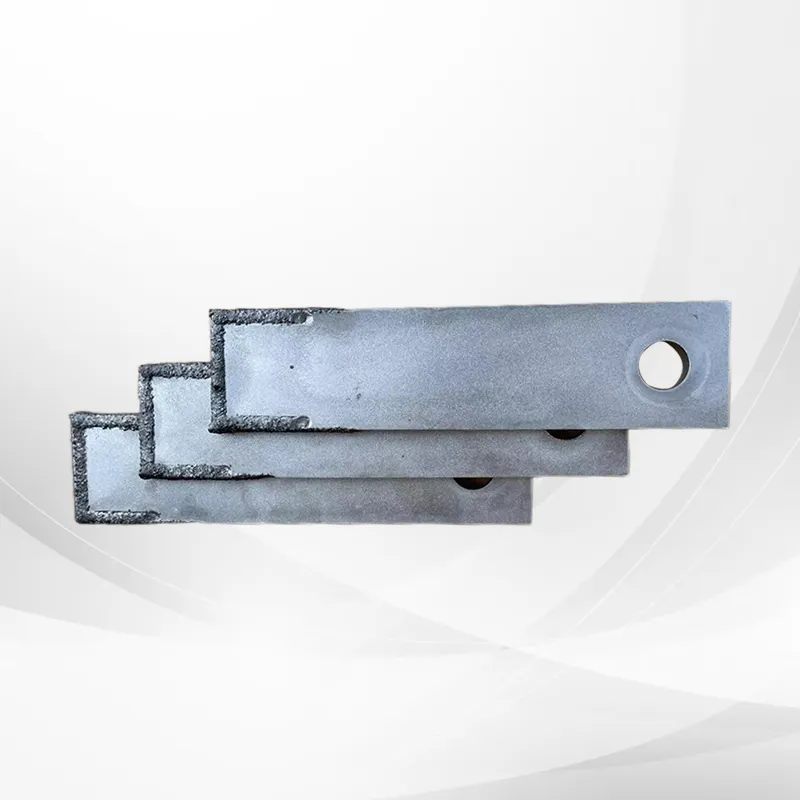

Die Wahl des richtigen Materials für die Schlagmaschinen bedeutet, zu wissen, was den Unterschied zwischen Kohlenstoffstahl und Wolframkarbid ausmacht. Kohlenstoffstahl zeichnet sich dadurch aus, dass er ohne Rissschlag aussteht, was bei harten Arbeiten sehr wichtig ist. Wolframkarbid hat eine andere Seite der Medaille, obwohl es super hart ist und länger gegen Verschleiß hält. Was wir in der tatsächlichen Anwendung sehen, ist, dass Wolframkarbid in Hammerbeater-Anwendungen dank dieses Härtefaktors viel langsamer abnutzt, auch wenn es leichter bricht als Kohlenstoffstahl. Die meisten Hersteller wählen Wolframkarbid, wenn sie etwas brauchen, das durch intensive kurzfristige Arbeit halten wird, aber wechseln zum Kohlenstoffstahl, wenn sie eine längere Lebensdauer suchen. Die Wahl hängt wirklich davon ab, was genau die Ausrüstung täglich erleben wird und wie viel Geld im Laufe der Zeit für die Wartung dieser Teile ausgegeben wird.

Mikrostrukturelle Änderungen unter zyklischer Belastung

Wenn Materialien in Hammerbeatern durch wiederholte Belastungszyklen eine zyklische Belastung erleiden, verändert sich ihre innere Struktur tatsächlich auf mikroskopischer Ebene. Der konstante Druck verursacht, dass sich die Körner im Metall im Laufe der Zeit neu ordnen, manchmal sogar Phasenveränderungen auslösen, die wir in Metallurgielabors sehen. Untersuchungen zu diesem Phänomen zeigen ziemlich deutlich, dass wiederholte Belastungen nicht nur die Dinge abnutzen, sondern auch die Materialien. Einige Legierungen entwickeln kleine Risse, die sich verbreiten, bis sie vollständig versagen und die Lebensdauer der Ausrüstung verkürzen. Aber interessant genug, andere Metalle reagieren anders. Zum Beispiel Stahlbauteile, die nach dem Ausmaß dieser Belastungen oft durch Arbeitshärteprozesse härter werden. Dieser ganze Tanz zwischen Zerstörung und Stärkung erklärt, warum Ingenieure die Grundlagen der Materialwissenschaft verstehen müssen, wenn sie bessere Hammerschläger entwerfen. Industriezweige, die ständig mit Schwingungen und Einschlägen zu tun haben, können es sich einfach nicht leisten, diese mikroskopischen Veränderungen, die direkt vor unserer Nase geschehen, zu übersehen.

Hauptverschleißmechanismen in Hammerbeatern

Abrasive Verschleiß durch partikuläres Material

In vielen Industriebetrieben werden die Hammermaschinen abrasiv abgenutzt, weil sich das Material durch harte Partikel oder raue Oberflächen allmählich zerfrisst. Die Mineralverarbeitung ist besonders schwer mit diesem Problem konfrontiert, da der Feinstaub, der während der Verarbeitung entsteht, die Oberflächen der Anlagen ständig zermalmt. Studien zeigen, daß Schleifschaden einen großen Teil der Ausfallzeiten aller Geräte ausmachen, die mit Verschleiß zusammenhängen, was die Produktivität beeinträchtigt und die Reparaturkosten erhöht. Um diesen Verschleiß zu bekämpfen, müssen Materialien gewählt werden, die gut gegen Abrieb standhalten, und Schutzbeschichtungen aufgetragen werden. Firmen suchen in der Regel zuerst nach hoch verschleißbeständigen Legierungen, aber Beschichtungen wie Wolframkarbid bieten eine weitere solide Verteidigungslinie gegen diese lästigen Schleifkräfte.

Müdungsbrüche durch wiederholte Impakte

Bei wiederholten Einschlägen mit der Zeit entwickeln sich bei Hammerbeatern in der Regel Müdigkeitsschäden, was letztendlich zu Rissen und zum eventuellen Versagen des Bauteils führt. Wir sehen dies sehr häufig in Betrieben, in denen die Schlagmaschinen täglich mit ständigen oder wiederkehrenden Belastungen konfrontiert sind, insbesondere in Biomasseverarbeitungsbetrieben. Industrieforschung zeigt, dass diese Müdigkeitsthemen die Nutzungsdauer von Hammerschlägern erheblich verkürzen können, wobei einige Berichte eine Verkürzung ihrer erwarteten Lebensdauer um etwa die Hälfte vermuten. Die Untersuchung von Beispielen aus landwirtschaftlichen Verarbeitungsbetrieben zeigt, wie ernst dieses Problem in der Praxis wird, da mehrere Vorfälle mit Ausrüstungsabfällen viel früher als erwartet ausfielen. Hersteller empfehlen in der Regel, die Schlagmaschine als Lösung zu ändern, z. B. ihre Form zu ändern, um Belastungspunkte besser zu bewältigen, oder Verbundmaterialien einzubauen, die den Druck effektiver über Oberflächen verteilen und sie so unter schwierigen Bedingungen länger halten.

Analyse der Stoßkraftverteilung

Spannungskonzentrationsmuster an Schlagerspitzen

Wenn wir über Stresskonzentration sprechen, betrachten wir im Grunde Punkte in Materialien, an denen sich Stress sehr hoch ansammelt, normalerweise wegen seltsamer Formen oder Fehlern im Material selbst. Die Hammerbeater haben dieses Problem meistens an ihren Spitzen, da dort das ganze Schlagen passiert. Ingenieure, die versuchen zu verstehen, wo sich Stress ansammelt, schauen sich in der Regel die Testergebnisse oder Diagramme an, die genau zeigen, wo die Dinge angespannt werden. Die Reparatur dieser Stress-Hotspots ist von großer Bedeutung, wenn die Hersteller wollen, dass ihre Hammerschläger länger halten. Einige häufige Lösungen sind die Neugestaltung der Spitzen oder der Wechsel zu härteren Materialien, die wiederholten Belastungen besser standhalten. Diese Art von Veränderungen macht wirklich einen Unterschied bei der Verringerung des Verschleißes im Laufe der Zeit, was bedeutet, dass die Ausrüstung viel länger funktionsfähig bleibt, als sie sonst wäre.

Finite-Elemente-Modellierung von Stoßkräften

FEM, oder Finite-Element-Modellierung, funktioniert als computerbasierte Methode, um herauszufinden, was passiert, wenn verschiedene Materialien und Strukturen von Aufprallkräften getroffen werden. Die Hersteller verlassen sich wirklich auf diese Methode, wenn sie sich die Art von Belastung ansehen, die Schlaghammer während des Betriebs erfahren. Die meisten Ingenieure wenden sich an Softwarepakete wie ANSYS oder Abaqus, um diese Simulationen durchzuführen, weil sie komplexe Berechnungen ziemlich gut handhaben. Die Ergebnisse geben einen Einblick, wo Verschleiß häufig auftritt und welche Teile zuerst versagen könnten, so dass Designer Änderungen vornehmen können, bevor Probleme tatsächlich auftreten. Diese Modelle unterstützen auch andere Vorhersageverfahren, da sie genau zeigen, wo sich im Laufe der Zeit Verschleißflecken entwickeln werden. Für Unternehmen, die Industrieanlagen herstellen, bedeutet diese Art von Daten bessere Produkte, die länger halten und zuverlässiger unter realen Bedingungen funktionieren.

Umweltfaktoren, die den Verschleiß beschleunigen

Feuchtigkeitsbedingte Oberflächenpocken

Feuchtigkeit beeinträchtigt die Hammerschläger und verursacht im Laufe der Zeit Gruben auf der Oberfläche. Wenn Feuchtigkeit mit Metallteilen in Berührung kommt, beginnt sie durch Korrosionsprozesse, die das Material schwächen, sie zu fressen. Untersuchungen zeigen, dass es definitiv einen Zusammenhang zwischen höherem Feuchtigkeitsgehalt und schnellerem Verschleiß von Komponenten gibt. Das Wasser beschleunigt die Grubenbildung auf den Metalloberflächen, so dass alles schneller zerfällt als normal. Um diese Art von Schäden zu bekämpfen, müssen die Wartungskräfte auf feuchte Bedingungen achten und regelmäßig jede verbleibende Feuchtigkeit abwischen. Auch die Anwendung von Schutzbeschichtungen wirkt wunderbar, wenn es darum geht, Barrieren gegen das Eindringen von Wasser zu schaffen. Einige Hersteller haben begonnen, beim Bau von Hammerschlägern spezielle feuchtigkeitsbeständige Materialien einzubeziehen, die dazu beitragen, die anfangs entstehenden lästigen Oberflächengruben erheblich zu reduzieren.

Thermisches Zyklen und Metallermüdung

Der ständige Heiz- und Kühlzyklus belastet die Strukturen der Hammerschläger und verursacht Metallmüdigkeit, die sich im Laufe der Zeit aufbaut. Wenn die Temperaturen immer wieder steigen und sinken, dehnen sich die Materialien aus und schrumpfen dann immer wieder zusammen, was zu winzigen Rissen führt, die schließlich zum Versagen führen. Studien zeigen, dass es einen klaren Zusammenhang zwischen der Häufigkeit der Temperaturänderungen und der Schnelligkeit des Versagens von Materialien gibt. Hersteller, die dieses Problem bekämpfen wollen, sollten sich vorstellen, Materialien zu verwenden, die den Wärmeveränderungen besser standhalten. Das Hinzufügen von speziellen Designelementen wie Erweiterungsverbindungen macht auch einen großen Unterschied. Diese Anpassungen helfen, dass die Hammerschläger länger halten und gleichzeitig auch bei schwierigen Temperaturschwankungen, die in industriellen Umgebungen üblich sind, besser funktionieren.

Schleifende Verunreinigungen in verarbeiteten Materialien

Staub- und Sandpartikel finden oft ihren Weg in verarbeitete Materialien und nehmen mit der Zeit einen großen Einfluss auf die Hammerschläger. Wenn sich diese Schleifstoffe mischen, entstehen spezifische Verschleißmuster, die die Leistung des Schlägers allmählich beeinträchtigen. Was war das Ergebnis? Mehr Ausfallzeiten für Reparaturen und Ersatzteile, als jeder wollen. Um dieses Problem zu bekämpfen, installieren viele Anlagen im Voraus zusätzliche Filtersysteme und planen regelmäßige Kontrollen, um diese lästigen Schadstoffe zu entdecken, bevor sie Schaden anrichten. Einige Hersteller gehen noch weiter und verwenden auf kritischen Bauteilen Wolframkarbidbeschichtungen oder andere abnutzungsfeste Materialien. Diese Methode lässt die Ausrüstung nicht nur länger halten, sondern spart auch auf lange Sicht Geld, da die Wartungsintervalle erheblich verlängert werden.

FAQ

Was ist kinetische Energie im Kontext von Hammerbeatern?

Kinetische Energie ist die Energie, die Hammerbeater aufgrund ihrer Bewegung besitzen, was entscheidend für das Zerkleinern von Materialien während der Verarbeitung ist.

Warum ist die Bewältigung von Reibungswärme bei Hammerbeatern wichtig?

Die Beherrschung von Reibungswärme ist entscheidend, um thermische Verwerungen der verarbeiteten Materialien zu verhindern und die optimale Leistung und Haltbarkeit der Schläger zu gewährleisten.

Welches Material wird für die Dauerhaftigkeit von Hammerschlägern bevorzugt, Kohlenstoffstahl oder Wolframkarbid?

Beide Materialien werden eingesetzt; Wolframkarbid bietet eine überlegene Verschleißfestigkeit für anspruchsvolle Anwendungen, während Kohlenstoffstahl für langfristige Dauerhaftigkeit präferiert wird.

Wie wirkt sich zyklisches Belasten auf Hammerschläger aus?

Zyklisches Belasten verändert die Mikrostruktur von Materialien, was je nach Materialeigenschaften und Anwendung zu mechanischem Versagen oder erhöhter Dauerhaftigkeit führen kann.

Welche sind die Hauptabnutzungsmechanismen, die auf Hammerbeater einwirken?

Schleifabnutzung durch partikuläres Material, Ermüdungsbrüche durch wiederholte Impakte und korrosive Degradierung in harten Umgebungen sind die Hauptabnutzungsmechanismen.

Wie kann die Verteilung der Stoßkraft bei Hammerbeatern verbessert werden?

Durch Modifizierung der Beatergeometrie und Verwendung von Materialien mit besserer Ermüdungswiderstand können Spannungskonzentrationen minimiert werden, die die Haltbarkeit beeinflussen.

Inhaltsverzeichnis

- Physik von Erschütterung und Reibung im Hammerbeaterbetrieb

- Materialwissenschaft: Wie Legierungen auf wiederholten Belastungen reagieren

- Hauptverschleißmechanismen in Hammerbeatern

- Analyse der Stoßkraftverteilung

- Umweltfaktoren, die den Verschleiß beschleunigen

-

FAQ

- Was ist kinetische Energie im Kontext von Hammerbeatern?

- Warum ist die Bewältigung von Reibungswärme bei Hammerbeatern wichtig?

- Welches Material wird für die Dauerhaftigkeit von Hammerschlägern bevorzugt, Kohlenstoffstahl oder Wolframkarbid?

- Wie wirkt sich zyklisches Belasten auf Hammerschläger aus?

- Welche sind die Hauptabnutzungsmechanismen, die auf Hammerbeater einwirken?

- Wie kann die Verteilung der Stoßkraft bei Hammerbeatern verbessert werden?