Física del Impacto y la Fricción en la Operación de Martillos Golpeadores

Transferencia de Energía Cinética en Colisiones entre Golpeador y Material

Cuando se trata de martillos, la energía cinética es muy importante para descomponer los materiales de manera efectiva. Básicamente, la energía cinética se refiere a lo que sucede cuando algo se mueve, y esto se vuelve importante a medida que los martillos golpean contra lo que necesita procesamiento. El peso y la velocidad de esos batedores determinan qué tan bien se transfiere la energía durante el impacto. Los más pesados o los que van más rápido simplemente empaketan más golpe en el material que se está procesando. Tomemos un escenario típico donde un martillo de 2 kg golpea a una velocidad de alrededor de 10 metros por segundo. Eso da alrededor de 100 julios de energía para trabajar. Los profesionales de la industria saben que esta energía se utiliza inmediatamente para aplastar y desmontar el material objetivo. Conseguir el equilibrio correcto entre peso y velocidad no es sólo una cuestión de teoría, sino que también marca la diferencia en los entornos de producción reales donde la eficiencia cuenta.

Generación de Calor por Fricción y Sus Efectos

Cuando los martillos entran en contacto con materiales, generan calor de fricción principalmente por el roce de la superficie contra la superficie. Si este calor se vuelve demasiado alto, comienza a descomponer cualquier material que se esté procesando. Los materiales tienen sus propios puntos de fusión básicamente, y una vez que se exceden, la estructura se rompe. Tomemos los polímeros por ejemplo muchos comienzan a descomponerse cuando las temperaturas alcanzan unos 200 grados centígrados. Las investigaciones sobre el desgaste por fricción muestran cuánta calor excesivo acorta la vida útil de las martilladoras mismas. Los estudios señalan constantemente que más fricción significa más energía necesaria para hacer funcionar el equipo, además de que cambia el desgaste de las piezas con el tiempo y afecta la eficiencia general. Mantener el control tanto de los niveles de fricción como del calor resultante sigue siendo esencial si queremos que nuestras martilladoras funcionen bien y duren más tiempo.

Ciencia de Materiales: Cómo los Aleaciones Responden al Estrés Repetitivo

Rendimiento del Acero Al Carbono frente al Carburo de Tungsteno

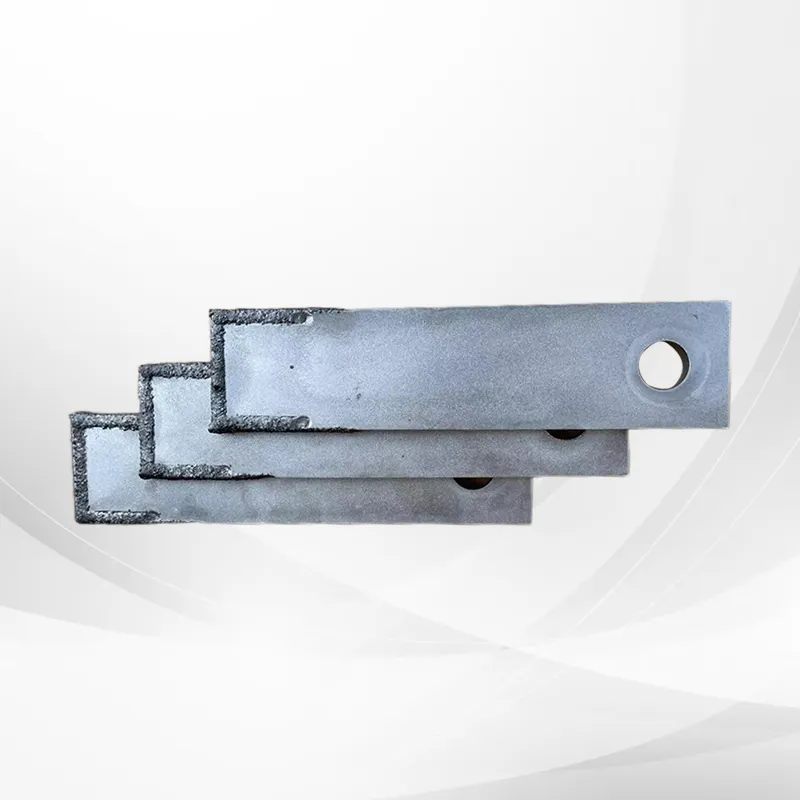

La elección del material adecuado para las martilladoras significa saber qué hace que el acero al carbono sea diferente del carburo de tungsteno. El acero al carbono se destaca porque puede soportar una paliza sin agrietarse, lo cual es muy importante durante operaciones difíciles. El carburo de tungsteno tiene otro lado de la moneda aunque es súper duro y dura más contra el desgaste. Lo que vemos en el uso real es que el carburo de tungsteno se desgasta mucho más lentamente en aplicaciones de martillos gracias a ese factor de dureza, incluso si se rompe más fácilmente que el acero al carbono. La mayoría de los fabricantes optan por el carburo de tungsteno cuando necesitan algo que aguante durante un trabajo intenso a corto plazo, pero cambian a acero al carbono cuando buscan una vida útil prolongada. La elección se reduce a lo que el equipo enfrentará exactamente día a día y cuánto dinero se gasta con el tiempo en mantener esas piezas.

Cambios microestructurales bajo carga cíclica

Cuando los materiales en los martillos experimentan carga cíclica de ciclos de tensión repetidos, su estructura interna se transforma a nivel microscópico. La presión constante hace que los granos dentro del metal se reorganicen con el tiempo, a veces incluso provocando cambios de fase que vemos en los laboratorios de metalurgia. La investigación de este fenómeno muestra claramente que la carga repetida no sólo desgasta las cosas, sino que puede ir en ambos sentidos para los materiales. Algunas aleaciones comienzan a desarrollar pequeñas grietas que se extienden hasta que se descomparan por completo, acortando la vida útil del equipo. Pero curiosamente, otros metales responden de manera diferente. Tomemos por ejemplo los componentes de acero: después de haber sido sometidos a estos patrones de estrés, a menudo se endurecen a través de procesos de endurecimiento del trabajo. Esta danza entre destrucción y fortalecimiento explica por qué los ingenieros necesitan comprender los fundamentos de la ciencia de los materiales cuando diseñan mejores martillos. Las industrias que se ocupan de vibraciones e impactos constantes simplemente no pueden permitirse pasar por alto estos cambios microscópicos que ocurren justo debajo de nuestras narices.

Mecanismos Principales de Desgaste en Golpeadores de Martillo

Desgaste Abrasivo por Materia Particulada

En muchos lugares industriales, los martillos sufren desgaste abrasivo cuando las partículas duras o las superficies ásperas consumen gradualmente su material. Las operaciones de transformación de minerales se enfrentan a este problema con particular dificultad, ya que el polvo fino generado durante la transformación molienda constantemente las superficies de los equipos. Los estudios indican que el daño por abrasivo representa una parte importante de todo el tiempo de inactividad de los equipos relacionado con problemas de desgaste, lo que afecta la productividad y aumenta las facturas de reparación. Para combatir este desgaste hay que escoger materiales que resistan bien la abrasión y aplicar revestimientos protectores. Las empresas suelen buscar primero aleaciones resistentes al desgaste, pero recubrimientos como el carburo de tungsteno ofrecen otra sólida línea de defensa contra esas molestas fuerzas abrasivas.

Fracturas por fatiga por impactos repetidos

Los martillos tienden a desarrollar fracturas por fatiga cuando experimentan impactos repetidos con el tiempo, lo que finalmente conduce a la formación de grietas y eventual falla del componente. Esto ocurre con bastante frecuencia en las operaciones en las que los batedores se enfrentan a cargas constantes o recurrentes día tras día, especialmente en las instalaciones de procesamiento de biomasa. La investigación de la industria muestra que estos problemas de fatiga pueden reducir sustancialmente la vida útil de los martillos, con algunos informes que sugieren reducciones de alrededor de la mitad de su vida útil esperada. En el caso de las plantas de transformación agrícola, los ejemplos reales revelan la gravedad de este problema en la práctica, con varios incidentes de averías de equipos mucho antes de lo previsto. Los fabricantes suelen recomendar hacer cambios en los diseños de los batedores como solución, cosas como alterar su forma para manejar mejor los puntos de tensión o incorporar materiales compuestos que distribuyen la presión de manera más efectiva a través de las superficies, lo que los hace durar más tiempo en condiciones difíciles.

Análisis de Distribución de Fuerza de Impacto

Patrones de Concentración de Estrés en las Puntas de los Golpeadores

Cuando hablamos de concentración de estrés, estamos básicamente mirando puntos en materiales donde el estrés se acumula muy alto, por lo general debido a formas extrañas o defectos en el propio material. Los martillistas experimentan este problema principalmente en sus puntas ya que ahí es donde ocurre todo el golpe. Los ingenieros que tratan de entender dónde se acumula la tensión generalmente miran los resultados de las pruebas o diagramas que muestran exactamente dónde se ponen las cosas tensas. La reparación de estos puntos de estrés es muy importante si los fabricantes quieren que sus martillos duren más tiempo. Algunas soluciones comunes incluyen remodelar esas áreas de punta o cambiar a materiales más resistentes que soporten mejor el estrés repetido. Este tipo de cambios realmente hacen una diferencia en la reducción del desgaste con el tiempo, lo que significa que el equipo permanece funcional mucho más tiempo de lo que lo haría de otra manera.

Modelado por Elementos Finitos de Fuerzas de Impacto

FEM, o modelado de elementos finitos, funciona como una forma basada en computadora para averiguar qué sucede cuando diferentes materiales y estructuras son golpeados por fuerzas de impacto. Los fabricantes realmente confían en este método cuando observan el tipo de tensión que experimentan los martillos durante el funcionamiento. La mayoría de los ingenieros recurren a paquetes de software como ANSYS o Abaqus para ejecutar estas simulaciones porque manejan cálculos complejos bastante bien. Los resultados dan una mirada interna a dónde tiende a ocurrir el desgaste y qué partes pueden fallar primero, por lo que los diseñadores pueden hacer cambios antes de que realmente ocurran los problemas. Estos modelos respaldan otras técnicas de predicción también, ya que muestran exactamente dónde se desarrollarán las manchas de desgaste con el tiempo. Para las empresas que fabrican equipos industriales, tener este tipo de datos significa mejores productos que duren más y funcionen de manera más confiable en condiciones reales.

Aceleradores Ambientales de Desgaste

Desgaste Superficial Inducido por Humedad

La humedad realmente afecta a los martillos, causando agujeros en la superficie con el tiempo. Cuando la humedad entra en contacto con las piezas metálicas, comienza a comerlas a través de procesos de corrosión que debilitan el material. La investigación muestra que definitivamente hay una relación entre un mayor contenido de humedad y un desgaste más rápido de los componentes. El agua básicamente acelera la formación de pozos en esas superficies metálicas, haciendo que todo se rompa más rápido de lo normal. Para combatir este tipo de daños, los equipos de mantenimiento deben estar atentos a las condiciones húmedas y limpiar regularmente cualquier humedad que permanezca. La aplicación de recubrimientos protectores también funciona maravillosamente para crear barreras contra la intrusión del agua. Algunos fabricantes han comenzado a incorporar materiales especiales resistentes a la humedad al construir martillos desde cero, lo que ayuda a reducir significativamente los molestos agujeros de superficie que se forman en primer lugar.

Ciclo térmico y fatiga metálica

El ciclo constante de calentamiento y enfriamiento realmente afecta a las estructuras de los martillos, causando fatiga del metal que se acumula con el tiempo. Cuando las temperaturas suben y bajan repetidamente, los materiales se expanden y luego se contraen una y otra vez, creando pequeñas grietas que finalmente conducen a la falla. Los estudios indican que hay una clara relación entre la frecuencia con que cambian las temperaturas y la rapidez con que los materiales comienzan a fallar. Los fabricantes que deseen combatir este problema deberían considerar el uso de materiales que resistan mejor a los cambios de calor. Añadir elementos especiales de diseño como juntas de expansión también hace una gran diferencia. Estos ajustes ayudan a las martilladoras a durar más tiempo y a funcionar mejor incluso cuando se enfrentan a los difíciles cambios de temperatura comunes en entornos industriales.

Contaminantes abrasivos en materiales procesados

Las partículas de polvo y arena a menudo se meten en los materiales procesados y realmente afectan a los martillos con el tiempo. Cuando estos abrasivos se mezclan, crean patrones de desgaste específicos que poco a poco corrompen el rendimiento del batidor. ¿Qué resultado tuvo? Más tiempo de inactividad para reparaciones y repuestos de lo que nadie quiere lidiar. Para combatir este problema, muchas plantas instalan sistemas de filtración adicionales por adelantado y programan controles rutinarios para detectar esos molestos contaminantes antes de que causen daños. Algunos fabricantes van más allá, utilizando revestimientos de carburo de tungsteno u otros materiales resistentes al desgaste en componentes críticos. Este método no sólo hace que el equipo dure más tiempo, sino que a la larga ahorra dinero, ya que los intervalos de mantenimiento se alargan considerablemente.

Preguntas frecuentes

¿Qué es la energía cinética en el contexto de los martillos golpeadores?

La energía cinética es la energía que poseen los martillos golpeadores debido a su movimiento, lo cual es vital para romper materiales durante el procesamiento.

¿Por qué es importante la gestión del calor por fricción en los martillos golpeadores?

Gestionar el calor por fricción es crucial para evitar la degradación térmica de los materiales procesados y mantener un rendimiento óptimo y la longevidad de los golpeadores.

¿Qué material se prefiere para la durabilidad de los golpeadores de martillo, acero al carbono o carburo de tungsteno?

Ambos materiales se utilizan; el carburo de tungsteno ofrece una mayor resistencia al desgaste para aplicaciones agresivas, mientras que el acero al carbono es preferido para una durabilidad a largo plazo.

¿Cómo afecta la carga cíclica a los golpeadores de martillo?

La carga cíclica cambia la microestructura de los materiales, lo que puede llevar a un fallo mecánico o a una mayor durabilidad dependiendo de las propiedades del material y la aplicación.

¿Cuáles son los principales mecanismos de desgaste que afectan a los martillos batidores?

El desgaste abrasivo por partículas, las fracturas por fatiga por impactos repetidos y la degradación corrosiva en entornos agresivos son los principales mecanismos de desgaste.

¿Cómo se puede mejorar la distribución de la fuerza de impacto en los martillos batidores?

Modificar la geometría del batidor y utilizar materiales con mayor resistencia a la fatiga pueden minimizar las concentraciones de estrés que afectan la durabilidad.

Tabla de Contenido

- Física del Impacto y la Fricción en la Operación de Martillos Golpeadores

- Ciencia de Materiales: Cómo los Aleaciones Responden al Estrés Repetitivo

- Mecanismos Principales de Desgaste en Golpeadores de Martillo

- Análisis de Distribución de Fuerza de Impacto

- Aceleradores Ambientales de Desgaste

-

Preguntas frecuentes

- ¿Qué es la energía cinética en el contexto de los martillos golpeadores?

- ¿Por qué es importante la gestión del calor por fricción en los martillos golpeadores?

- ¿Qué material se prefiere para la durabilidad de los golpeadores de martillo, acero al carbono o carburo de tungsteno?

- ¿Cómo afecta la carga cíclica a los golpeadores de martillo?

- ¿Cuáles son los principales mecanismos de desgaste que afectan a los martillos batidores?

- ¿Cómo se puede mejorar la distribución de la fuerza de impacto en los martillos batidores?