Física do Impacto e Fricción na Operación de Martelo Batedor

Transferencia de Enerxía Cinética nas Colisións Beater-Material

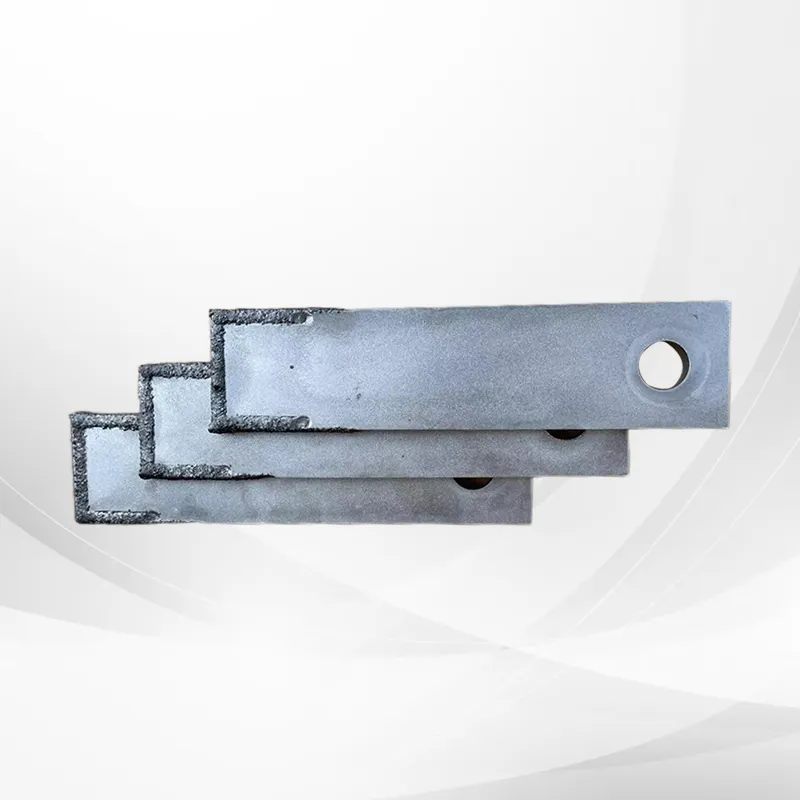

Cando se trata de martilladores, a enerxía cinética é moi importante para descompoñer materiais de forma eficaz. Basicamente, a enerxía cinética refírese ao que acontece cando algo se move, e isto convértese en importante cando os martillos golpean contra o que precisa ser procesado. O peso e a velocidade destes batedores determinan a transferencia de enerxía durante o impacto. Os máis pesados ou os que van máis rápido só embolsan máis punche no material que se está a procesar. Tomemos un escenario típico onde un martillo de 2 kg bate a unha velocidade de 10 metros por segundo. Isto dá uns 100 xoules de enerxía para traballar. Os profesionais da industria saben que esta enerxía úsase inmediatamente para esmagar e romper o material obxectivo. Obter o equilibrio correcto entre peso e velocidade non é só cousa de teoría, tamén fai toda a diferenza en configuracións de produción reais onde a eficiencia conta.

Xeración de Calor por Fricción e Os Seus Efectos

Cando as martillas entran en contacto con materiais, xeran calor de fricción principalmente por fricción da superficie contra a superficie. Se este calor é demasiado alto, comeza a descompoñer o material que se está a procesar. Os materiais teñen os seus propios puntos de fusión e unha vez superados, a estrutura rompe. Tomemos por exemplo polímeros moitos comezan a descompoñerse cando as temperaturas alcanzan uns 200 graos Celsius. A investigación sobre o desgaste relacionado coa fricción mostra o exceso de calor que acorta a vida útil dos propios martillos. Os estudos sinalan consistentemente que máis fricción significa máis enerxía necesaria para operar o equipo, ademais cambia o modo en que as pezas se desgastan co tempo e afecta a eficiencia xeral. Mantendo o control tanto dos niveis de fricción e o calor resultante segue sendo esencial se queremos que os nosos martillos funcionen ben e duren máis tempo.

Ciencia dos Materiais: Como as Ligas Respoden ao Estrés Repetitivo

Comparación de Rendemento entre Aco Carbono e Carburo de Tungsteno

A selección do material adecuado para as martillas significa saber o que fai que o aceiro de carbono sexa diferente do carburo de tungsteno. O aceiro carbono destaca porque pode soportar unha golpiza sen rachaduras, o que é moi importante durante operacións duras. O carburo de tungsteno ten outro lado da moeda, aínda que é súper duro e dura máis tempo contra o desgaste. O que vemos no uso real é que o carburo de tungsteno se desgasta moito máis lentamente en aplicacións de martillo grazas a ese factor de dureza, aínda que se rompe máis do que o aceiro de carbono. A maioría dos fabricantes optan polo carburo de tungsteno cando precisan algo que resistirá a un traballo intenso a curto prazo, pero cambian ao aceiro de carbono cando buscan unha vida útil prolongada. A elección resúmese realmente ao que exactamente o equipo vai enfrontar día a día e canto diñeiro se gasta ao longo do tempo mantendo esas pezas.

Cambios microestructurais baixo cargas cíclicas

Cando os materiais en martillos experimentan carga cíclica de ciclos de tensión repetidos, a súa estrutura interna en realidade se transforma a nivel microscópico. A presión constante fai que os granos dentro do metal se reordenen co tempo, ás veces incluso provocando cambios de fase que vemos nos laboratorios de metalurxia. A investigación deste fenómeno mostra claramente que a carga repetida non só desgasta as cousas, senón que pode ir en ambos sentidos para os materiais. Algunhas aleacións comezan a desenvolver pequenas rachaduras que se espallan ata que se fallan completamente, acortando a vida do equipo. Pero curiosamente, outros metais responden de forma diferente. Tomemos como exemplo os compoñentes de aceiro: despois de estar sometidos a estes patróns de estrés, adoitan facerse máis duros a través de procesos de endurecemento do traballo. Esta danza entre destrución e fortalecemento explica por que os enxeñeiros necesitan comprender os fundamentos da ciencia dos materiais ao deseñar mellores martillos. As industrias que se ocupan de vibracións e impactos constantes simplemente non poden permitir pasar por alto estes cambios microscópicos que están a ocorrer debaixo dos nosos narices.

Mecanismos Principais de Desgaste nos Martelos

Desgaste Abrasivo provocado por Materias Particulares

Os martillos sufren un desgaste abrasivo en moitos ambientes industriais cando as partículas duras ou superficies ásperas consomen gradualmente o seu material. As operacións de transformación de minerais enfróntanse a este problema especialmente mal, xa que o po fino xerado durante a transformación molla constantemente as superficies dos equipos. Os estudos indican que os danos por abrasivos son a maior parte do tempo de inactividade dos equipos, o que afecta á produtividade e aumenta as contas de reparación. Para combater este desgaste, hai que escoller materiais que resistan ben á abrasión e aplicar revestimentos de protección. As empresas normalmente buscan primeiro aliaxes resistentes ao desgaste, pero revestimentos como o carburo de tungsteno ofrecen outra sólida liña de defensa contra esas molestas forzas abrasivas.

Fracturas por fatiga debido a impactos repetidos

Os martillos adoitan desenvolver fracturas por fatiga cando experimentan impactos repetidos ao longo do tempo, o que finalmente leva á formación de rachaduras e á eventual falla do compoñente. Vemos isto suceder con bastante frecuencia en operacións onde os batedores enfróntanse a cargas constantes ou recorrentes día tras día, especialmente dentro das instalacións de procesamento de biomasa. A investigación da industria mostra que estes problemas de fatiga poden reducir substancialmente a vida útil dos martillos, con algúns informes que suxiren reducións de preto da metade da súa vida útil esperada. Os exemplos reais de plantas de transformación agrícola revelan a gravidade do problema na práctica, con varios incidentes de avarias de equipos moito antes do previsto. Os fabricantes adoitan recomendar facer cambios nos deseños do batedor como solución, cousas como alterar a súa forma para xestionar mellor os puntos de tensión ou incorporar materiais compostos que espallan a presión de forma máis eficaz en superficies, facendo que duren máis en condicións difíciles.

Análise da Distribución da Forza de Impacto

Padróns de Concentración de Escoitar nos Pontos dos Batidores

Cando falamos de concentración de estrés, basicamente estamos a mirar puntos nos materiais onde a tensión se acumula moi alto, xeralmente por mor de formas estranhas ou fallas no propio material. Os que baten con martelos experimentan este problema principalmente nas súas pontas, xa que é onde ocorre todo o golpe. Os enxeñeiros que tratan de entender onde se acumulan as tensións normalmente miran os resultados das probas ou os diagramas que mostran exactamente onde se tensan as cousas. Fixar estes puntos de estrés é moi importante se os fabricantes queren que os seus martillos duren máis. Algunhas solucións comúns inclúen a remodelación das áreas de punta ou cambiar a materiais máis resistentes que soporten mellor o estrés repetido. Este tipo de cambios realmente fan unha diferenza na redución do desgaste ao longo do tempo, o que significa que o equipo permanece funcional moito máis tempo do que de outra forma.

Modelado por Elementos Finitos das Forzas de Impacto

FEM, ou modelado de elementos finitos, funciona como unha forma baseada en computadores de descubrir o que acontece cando diferentes materiais e estruturas son golpeados por forzas de impacto. Os fabricantes realmente dependen deste método cando se olla para o tipo de estrés batedores martelo experiencia durante o funcionamento. A maioría dos enxeñeiros recorren a paquetes de software como ANSYS ou Abaqus para executar estas simulacións porque manexan cálculos complexos bastante ben. Os resultados dan unha mirada interna onde ten a tendencia a ocorrer o desgaste e que partes poden fallar primeiro, para que os deseñadores poidan facer cambios antes de que os problemas realmente ocorren. Estes modelos tamén respaldan outras técnicas de predición, xa que mostran exactamente onde se desenvolverán as manchas de desgaste ao longo do tempo. Para as empresas que fabrican equipos industriais, ter este tipo de datos significa mellores produtos que duren máis e funcionan con máis fiabilidade en condicións reais.

Aceleradores Ambientais do Desgaste

Pitting Superficial Inducido pola Humidade

A humidade realmente leva o seu peaxe en martillos, causando bocas na superficie ao longo do tempo. Cando a humidade entra en contacto coas pezas metálicas, comeza a consumirlas a través de procesos de corrosión que debilitan o material. A investigación mostra que definitivamente hai unha relación entre un maior contido de humidade e un desgaste máis rápido dos compoñentes. A auga acelera a formación de pozos nas superficies metálicas, facendo que todo se rompa máis rápido do normal. Para combater este tipo de danos, os equipos de mantemento deben estar atentos ás condicións húmidas e limpar regularmente calquera humidade que permaneza. A aplicación de revestimentos protectores tamén funciona marabillosamente para crear barreiras contra a intrusión de auga. Algúns fabricantes comezaron a incorporar materiais especiais resistentes á humidade ao construír martillos desde cero, o que axuda a reducir significativamente os pesados pozos que se forman na superficie.

Ciclado Térmico e Fatiga Metálica

O ciclo constante de calefacción e arrefriamento realmente leva un peaxe nas estruturas do martillo, causando fatiga do metal que se acumula co tempo. Cando as temperaturas suben e bañen repetidamente, os materiais expanden e despois se contraen de novo e de novo, creando pequenas rachaduras que finalmente levam ao fracaso. Os estudos indican que hai unha clara relación entre a frecuencia de cambios de temperatura e a rapidez coa que os materiais empezan a fallar. Os fabricantes que buscan combater este problema deberían considerar usar materiais que resistan mellor aos cambios de calor. Engadir elementos de deseño especiais como articulacións de expansión tamén fai unha gran diferenza. Estes axustes axudan a baterías de martelos duren máis tempo mentres que o rendemento mellor mesmo cando se enfrontan a eses cambios de temperatura complicados comúns en ambientes industriais.

Contaminantes abrasivos nos materiais procesados

As partículas de po e area adoitan entrar nos materiais procesados e realmente cobran un peaxe nos martillos co tempo. Cando estes abrasivos se mesturan, crean patróns de desgaste específicos que gradualmente consomen o rendemento do batedor. O resultado? Máis tempo de inactividade para reparacións e pezas de reposición do que alguén quere tratar. Para combater este problema, moitas plantas instalan sistemas de filtración adicionais de antemán e programan comprobacións de rutina para capturar eses contaminantes molestos antes de que causen danos. Algúns fabricantes van máis lonxe usando revestimentos de carburo de tungsteno ou outros materiais resistentes ao desgaste en compoñentes críticos. Este enfoque non só fai que o equipo dure máis tempo senón que aforra cartos a longo prazo, xa que os intervalos de mantemento esténdense considerablemente.

FAQ

Que é a enerxía cinética no contexto dos martelos batedores?

A enerxía cinética é a enerxía que posúen os martelos batedores debido ao seu movemento, que é vital para descompoñer materiais durante o procesado.

Por que é importante a xestión do calor friccional nos martelos batedores?

Xestionar o calor friccional é crucial para evitar a degradación térmica dos materiais procesados e manter un rendemento óptimo e a lonxidade dos batidores.

¿Que material é preferido para a durabilidade dos batidores de martelo, o acero ao carbono ou o carburo de tungsteno?

Ambos os materiais son utilizados; o carburo de tungsteno ofrece unha mellor resistencia ao desgaste para aplicacións agresivas, mentres que o acero ao carbono é preferido para unha durabilidade a longo prazo.

¿Como afecta o cargamento cíclico aos batidores de martelo?

O cargamento cíclico cambia a microestrutura dos materiais, potencialmente provocando un fallo mecánico ou unha maior durabilidade dependendo das propiedades do material e da súa aplicación.

¿Cal son os principais mecanismos de desgaste que afectan aos martelos batidores?

O desgaste abrasivo por materiais particulados, as fracturas por fatiga debido a impactos repetidos e a degradación corrosiva en ambientes adversos son os principais mecanismos de desgaste.

¿Como se pode mellorar a distribución da forza de impacto nos martelos batidores?

Modificando a xeometría dos batidores e utilizando materiais con maior resistencia á fatiga pode minimizarse as concentracións de esfuerzo que afectan á durabilidade.

Contidos

- Física do Impacto e Fricción na Operación de Martelo Batedor

- Ciencia dos Materiais: Como as Ligas Respoden ao Estrés Repetitivo

- Mecanismos Principais de Desgaste nos Martelos

- Análise da Distribución da Forza de Impacto

- Aceleradores Ambientais do Desgaste

-

FAQ

- Que é a enerxía cinética no contexto dos martelos batedores?

- Por que é importante a xestión do calor friccional nos martelos batedores?

- ¿Que material é preferido para a durabilidade dos batidores de martelo, o acero ao carbono ou o carburo de tungsteno?

- ¿Como afecta o cargamento cíclico aos batidores de martelo?

- ¿Cal son os principais mecanismos de desgaste que afectan aos martelos batidores?

- ¿Como se pode mellorar a distribución da forza de impacto nos martelos batidores?