فيزياء التأثير والاحتكاك في تشغيل مطرق الضرب

نقل الطاقة الحركية في اصطدامات المطرب مع المادة

عندما يتعلق الأمر بمضربات المطرقة، الطاقة الحركية مهمة جداً لتفكيك المواد بفعالية. أساساً، الطاقة الحركية تشير إلى ما يحدث عندما يتحرك شيء ما، وهذا يصبح مهماً عندما تضرب المطرقة أي شيء يحتاج إلى معالجة. وزن وسرعة تلك المضربات تحدد مدى تحويل الطاقة خلال الاصطدام المضربون الأثقل أو الذين يسيرون أسرع فقط يضعون المزيد من الضربة في المادة التي يتم معالجتها. خذ سيناريو نموذجي حيث يضرب مطرقة بمطرقة وزنها 2 كيلوغرام بسرعة حوالي 10 أمتار في الثانية. هذا يعطي حوالي 100 جول من الطاقة للعمل مع. يعرف خبراء الصناعة أن هذه الطاقة تستخدم على الفور لتحطيم وتفكيك المادة المستهدفة. الحصول على التوازن الصحيح بين الوزن والسرعة ليس مجرد أشياء نظرية أيضاً إنه يجعل كل الفرق في إعدادات الإنتاج الفعلية حيث الكفاءة مهمة

توليد الحرارة الاحتكاكية وتأثيراته

عندما تتلامس عدادات المطرقة مع المواد، فإنها تولد حرارة الاحتكاك بشكل رئيسي من فرك السطح ضد السطح. إذا ارتفعت هذه الحرارة، فإنها تبدأ في تحطيم أي مادة يتم معالجتها. المواد لديها نقاط انصهار خاصة بها في الأساس، وبمجرد تجاوز هذه النقاط، فإن الهيكل يتفكك. خذ البوليمرات على سبيل المثال العديد تبدأ في الانهيار عندما تصل درجات الحرارة إلى حوالي 200 درجة مئوية. تبين البحوث حول التآكل المرتبط بالاحتكاك كم من الحرارة الزائدة تقصير عمر المطرقة نفسها. الدراسات تؤكد باستمرار أن المزيد من الاحتكاك يعني المزيد من الطاقة المطلوبة لتشغيل المعدات، بالإضافة إلى أنه يغير كيفية ارتداء الأجزاء مع مرور الوقت ويؤثر على الكفاءة العامة. الحفاظ على السيطرة على مستويات الاحتكاك والحرارة الناتجة لا يزال ضروريا إذا أردنا أن تعمل مطرقات المطرقة لدينا بشكل جيد وتستمر لفترة أطول.

علم المواد: كيفية استجابة السبائك للإجهاد المتكرر

أداء الفولاذ الكربوني مقابل كربيد التنغستن

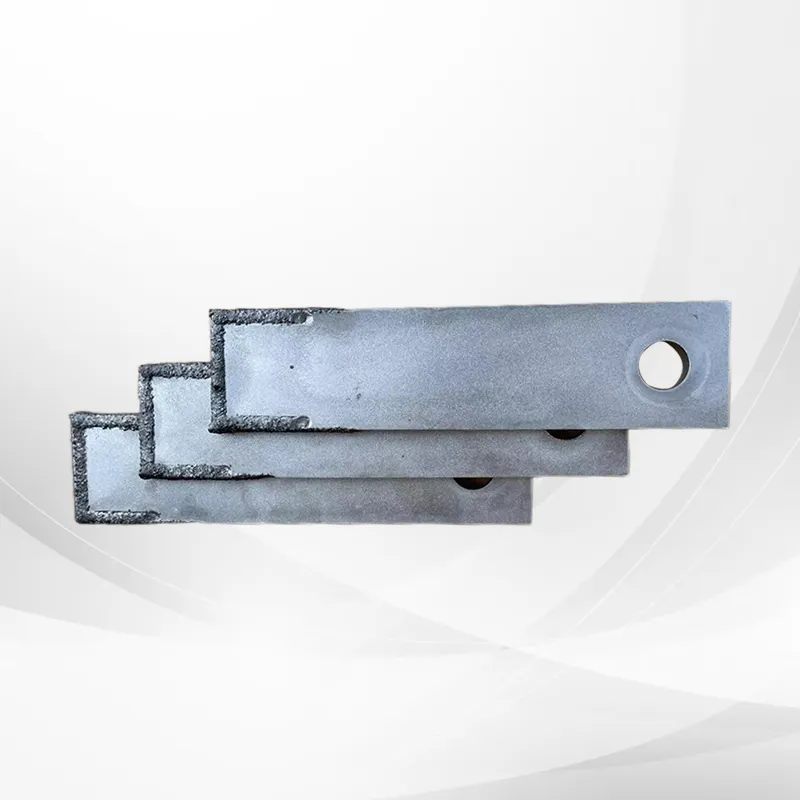

اختيار المادة المناسبة لمضربات المطرقة يعني معرفة ما يجعلها الفولاذ الكربوني مختلفا عن الكربيد التنغستن. فولاذ الكربون يبرز لأنه يمكن أن يتحمل ضربة دون التشقق، وهو أمر مهم جدا خلال العمليات الصعبة. الكربيد التنغستنيه لديه جانب آخر من العملة على الرغم من انه صلب جدا ويدوم لفترة أطول ضد البلى و الدموع. ما نراه في الاستخدام الفعلي هو أن كربيد التفنجامين يتآكل أبطأ بكثير في تطبيقات المطرقة بفضل عامل الصلابة هذا، حتى لو كان ينكسر بسهولة أكثر من فولاذ الكربون. معظم المصنعين يختارون الكربيد التنغستنية عندما يحتاجون إلى شيء سوف يستمر خلال العمل المكثف على المدى القصير، ولكن يتحولون إلى الفولاذ الكربوني عندما ينظرون إلى عمر الخدمة الممتد. الخيار يتحدّث عن ما ستواجهه المعدات بالضبط يومياً وكم من المال ينفق على مرّ الوقت في صيانة تلك الأجزاء.

التغيرات الهيكلية الدقيقة تحت التحميل الدوري

عندما تتعرض المواد في المطرقة للحميل الدوري من دورات الإجهاد المتكررة، يتم تحويل الهيكل الداخلي في الواقع على المستوى المجهري. الضغط المستمر يسبب أن الحبوب داخل المعدن تُعيد ترتيب نفسها مع مرور الوقت، أحياناً حتى تُسبب تغييرات في المراحل التي نراها في مختبرات المعادن. أبحاث هذه الظاهرة تظهر بوضوح أن التحميل المتكرر لا يرتدي الأشياء فقط - يمكن أن تذهب في كلا الاتجاهين للمواد. بعض السبائك تبدأ في تكوين شقوق صغيرة تنتشر حتى تفشل تماماً، مما يقلل من عمر المعدات. لكن من المثير للاهتمام أن المعادن الأخرى تستجيب بشكل مختلف خذ على سبيل المثال مكونات الصلب - بعد تعرضها لهذه الأنماط الإجهادية ، فإنها غالبا ما تصبح أكثر صلابة من خلال عمليات تصلب العمل. هذه الرقصة الكاملة بين التدمير والقوة تشرح لماذا يحتاج المهندسون إلى فهم أساسيات علم المواد عند تصميم مضربات المطرقة الأفضل. الصناعات التي تتعامل مع الاهتزازات المستمرة والآثار ببساطة لا يمكنها أن تتجاهل هذه التغييرات المجهرية التي تحدث تحت أنوفنا مباشرة.

آليات الاحتكاك الرئيسية في المطارق

الاحتكاك الناتج عن المواد الجزيئية

تعاني صانعات المطرقة من التآكل الجاف في العديد من الأماكن الصناعية عندما تتآكل الجزيئات الصلبة أو الأسطح الخشنة تدريجياً من مادة صناعتها. تواجه عمليات معالجة المعادن هذه المسألة بشكل سيء بشكل خاص لأن الغبار الدقيق الذي ينتج أثناء المعالجة يطحن باستمرار أسطح المعدات. تشير الدراسات إلى أن الأضرار الناجمة عن الحَطَر تشكل جزءًا كبيرًا من وقت توقف المعدات المتعلقة بمشاكل التآكل، مما يؤثر على الإنتاجية ويزيد من فواتير الإصلاح. يُضمن مكافحة هذا التآكل اختيار مواد مقاومة للجفاف وتطبيق طبقات واقية. الشركات عادة ما تنظر إلى سبائك مقاومة للكسوف بشكل كبير أولاً، لكن الطلاءات مثل كربيد التنغستن تقدم خط دفاع قوي آخر ضد تلك القوى المزعجة اللاصقة.

كسور التعب الناتجة عن التأثيرات المتكررة

يميل صانعو المطرقة إلى إصابة كسور التعب عند تعرضهم للاضطرابات المتكررة مع مرور الوقت، مما يؤدي في النهاية إلى تشكيل الشقوق والفشل النهائي للمكون. نرى هذا يحدث بشكل متكرر في العمليات التي تواجه فيها المضربين أحمالاً ثابتة أو متكررة يومياً، وخاصة في مرافق معالجة الكتلة الحيوية. تظهر أبحاث الصناعة أن مشاكل التعب هذه يمكن أن تقلل من العمر المفيد لمضربات المطرقة بشكل كبير ، مع بعض التقارير التي تشير إلى تخفيضات بنحو نصف عمرها المتوقع. إن النظر إلى الأمثلة الفعلية من مصانع المعالجة الزراعية يكشف عن مدى خطورة هذه المشكلة في الممارسة العملية، مع العديد من حوادث تعطيل المعدات في وقت مبكر بكثير من المتوقع. يوصي المصنعون عادةً بإجراء تغييرات على تصاميم المضرب كحل، أشياء مثل تغيير شكلها للتعامل بشكل أفضل مع نقاط الإجهاد أو دمج مواد مركبة تنشر الضغط بشكل أكثر فعالية عبر الأسطح، وبالتالي تجعلها تستمر لفترة أطول في ظروف صعبة.

تحليل توزيع قوة التأثير

أنماط تركيز الإجهاد على أطراف المطرقيات

عندما نتحدث عن تركيز الإجهاد، فنحن نبحث في الأساس عن نقاط في المواد حيث يتراكم الإجهاد مرتفعًا جدًا، عادةً بسبب الأشكال الغريبة أو العيوب في المادة نفسها. يواجه المضربون هذه المشكلة في الغالب عند أطرافهم لأن هذا هو المكان الذي يحدث فيه كل الضرب. المهندسون الذين يحاولون فهم أين يتراكم التوتر عادة ما ينظرون إلى نتائج الاختبارات أو الرسوم البيانية التي تظهر بالضبط أين تتوتر الأشياء. إصلاح هذه النقاط الساخنة للضغط مهم جداً إذا كان المصنعون يريدون أن تستمر أدوات ضرب المطرقة لفترة أطول. بعض الإصلاحات الشائعة تشمل إعادة تشكيل تلك المناطق أو التحول إلى مواد أكثر صلابة تتحمل الضغوط المتكررة بشكل أفضل. هذه التغييرات تحدث فرقًا في تقليل التآكل مع مرور الوقت، مما يعني أن المعدات تبقى وظيفية لفترة أطول بكثير مما كانت عليه خلاف ذلك.

نمذجة عناصر محدودة للقوى التصادمية

فيم، أو نمذجة العناصر النهائية، تعمل كطريقة محوسبة لتعرف ما يحدث عندما تصطدم مواد وبنى مختلفة بقوى الاصطدام. يعتمد المصنعون حقاً على هذه الطريقة عندما ينظرون إلى نوع الضغط الذي تعاني منه عدادات المطرقة أثناء التشغيل. معظم المهندسين يتحولون إلى حزم البرمجيات مثل ANSYS أو Abaqus لتشغيل هذه المحاكاة لأنها تتعامل مع الحسابات المعقدة بشكل جيد. النتائج تعطي نظرة داخلية إلى أين يميل التآكل إلى الحدوث وأي أجزاء قد تفشل أولاً، حتى يتمكن المصممون من إجراء تغييرات قبل حدوث المشاكل فعلياً. هذه النماذج تدعم تقنيات التنبؤ الأخرى أيضاً، لأنها تظهر بالضبط أين ستتطور بقع التآكل مع مرور الوقت. بالنسبة للشركات المصنعة للمعدات الصناعية، فإن الحصول على هذا النوع من البيانات يعني منتجات أفضل تستمر لفترة أطول وتعمل بثقة أكبر في ظروف العالم الحقيقي.

المحفزات البيئية للتآكل

التآكل الناجم عن الرطوبة

الرطوبة تؤثر بشكل كبير على المطرقة، مما يسبب حفرة السطح مع مرور الوقت. عندما يلامس الرطوبة الأجزاء المعدنية، فإنه يبدأ في تناولها من خلال عمليات التآكل التي تضعف المادة. أظهرت الأبحاث أن هناك بالتأكيد علاقة بين ارتفاع نسبة الرطوبة وسرعة تآكل المكونات الماء يسرع تكوين الحفر على تلك الأسطح المعدنية مما يجعل كل شيء يتحطم أسرع من المعتاد لتحقيق هذا النوع من الضرر، يجب على طاقم الصيانة أن يراقب الظروف الرطبة ويمسح أي رطوبة متبقية بانتظام. يستخدم الطلاء الحامي أيضاً أشياء رائعة لخلق حاجز ضد دخول الماء. بدأ بعض المصنعين بإدراج مواد خاصة مقاومة للرطوبة عند بناء المطرقات من الصفر، مما يساعد على خفض تلك الحفر المزعجة التي تتشكل في المقام الأول.

الدوران الحراري وتعب المعدن

دورة التدفئة والتبريد المستمرة تؤثر بشكل كبير على هيكل المطرقة، مما يسبب التعب المعدني الذي يتراكم بمرور الوقت. عندما ترتفع درجات الحرارة وتتراجع مراراً وتكراراً، تتوسع المواد ثم تتقلص مراراً وتكراراً، مما يخلق شقوق صغيرة تؤدي في نهاية المطاف إلى الفشل. الدراسات تشير إلى وجود علاقة واضحة بين كمية تغير درجات الحرارة وسرعة فشل المواد. يجب على المصنعين الذين يرغبون في مكافحة هذه المشكلة النظر في استخدام مواد تقف بشكل أفضل لتغيرات الحرارة. إضافة عناصر تصميم خاصة مثل مفاصل التوسع يجعل فرقا كبيرا أيضا. هذه التعديلات تساعد المطرقة على البقاء لفترة أطول مع أداء أفضل حتى عندما تواجه تلك التقلبات الحرارية الصعبة الشائعة في البيئات الصناعية.

المواد المطاطية الملوثة في المواد المُعالجة

غالبًا ما تجد جسيمات الغبار والرمل طريقها إلى المواد المصنعة وتأخذ ضريبة على عمالة المطرقة بمرور الوقت. عندما تخلط هذه المواد الخشنة، فإنها تخلق أنماط خاصة من التآكل التي تؤدي تدريجياً إلى تآكل أداء المضرب. ماذا حصل؟ وقت أكثر من أجل الإصلاحات وقطع الغيار مما يريد أي شخص التعامل معه لمكافحة هذه المشكلة، تقوم العديد من المصانع بتركيب أنظمة تصفية إضافية مقدماً وترتيبات للتدقيقات الروتينية لالتقاط هذه الملوثات المزعجة قبل أن تسبب الضرر. بعض المصنعين يذهبون أبعد من ذلك باستخدام طبقات كربيد التونغستين أو مواد أخرى صلبة على المكونات الحيوية. هذا النهج لا يجعل المعدات تستمر لفترة أطول فحسب بل يوفر المال على المدى الطويل لأن فترات الصيانة تمتد إلى حد كبير.

الأسئلة الشائعة

ما هي الطاقة الحركية في سياق المطارق؟

الطاقة الحركية هي الطاقة التي تمتلكها المطارق نتيجة حركتها، وهي ضرورية لتكسير المواد أثناء المعالجة.

لماذا إدارة الحرارة الناتجة عن الاحتكاك مهمة في المطارق؟

إدارة الحرارة الناتجة عن الاحتكاك أمر حيوي لمنع تدهور المواد المعالجة حراريًا والحفاظ على الأداء الأمثل وطول عمر المضربات.

أي مادة تُفضل لتحمل المطرقة، الفولاذ الكربوني أم كاربيد التنجستن؟

تُستخدم كلتا المادتين؛ يوفر كاربيد التنجستن مقاومة ارتداء أفضل للتطبيقات العدوانية، بينما يُفضل الفولاذ الكربوني لتحمل طويل الأمد.

كيف يؤثر التحميل الدوري على مضارب المطرقة؟

يغير التحميل الدوري بنية المواد الدقيقة، مما قد يؤدي إلى فشل ميكانيكي أو تحسين التحمل بناءً على خصائص المادة والتطبيق.

ما هي آليات التآكل الرئيسية التي تؤثر على مطارق الضرب؟

التآكل الناتج عن المواد الصلبة، وكسر التعب الناتج عن التأثيرات المتكررة، والتدهور التآكلي في البيئات القاسية هي الآليات الرئيسية للتآكل.

كيف يمكن تحسين توزيع قوة التأثير في مطارق الضرب؟

تعديل هندسة المطارق واستخدام مواد ذات مقاومة أفضل للتعب يمكن أن يقلل من التركيزات الضاغطة التي تؤثر على المتانة.

جدول المحتويات

- فيزياء التأثير والاحتكاك في تشغيل مطرق الضرب

- علم المواد: كيفية استجابة السبائك للإجهاد المتكرر

- آليات الاحتكاك الرئيسية في المطارق

- تحليل توزيع قوة التأثير

- المحفزات البيئية للتآكل

-

الأسئلة الشائعة

- ما هي الطاقة الحركية في سياق المطارق؟

- لماذا إدارة الحرارة الناتجة عن الاحتكاك مهمة في المطارق؟

- أي مادة تُفضل لتحمل المطرقة، الفولاذ الكربوني أم كاربيد التنجستن؟

- كيف يؤثر التحميل الدوري على مضارب المطرقة؟

- ما هي آليات التآكل الرئيسية التي تؤثر على مطارق الضرب؟

- كيف يمكن تحسين توزيع قوة التأثير في مطارق الضرب؟