Fizyka uderzeń i tarcia w działaniu uderzaczków młotkowych

Przenoszenie energii kinetycznej w zderzeniach między uderzaczem a materiałem

W przypadku młotników energia kinetyczna ma ogromne znaczenie dla skutecznego rozkładu materiałów. W zasadzie energia kinetyczna odnosi się do tego, co dzieje się, gdy coś się porusza, a to staje się ważne, gdy młotki uderzają w to, co wymaga przetwarzania. Waga i prędkość tych bijących determinują, jak dobrze energia jest przenoszona podczas uderzenia. Cięższe lub szybsze, po prostu wlewają więcej ciosu do materiału. Weźmy typowy scenariusz, w którym 2 kg młotki uderza z prędkością około 10 metrów na sekundę. To daje około 100 dżul energii do pracy. Specjaliści z branży wiedzą, że energia ta jest wykorzystywana natychmiast do rozbicia i rozbicia docelowego materiału. Wyrównanie wagi i prędkości to nie tylko teoria, ale także różnica w rzeczywistych warunkach produkcji, gdzie liczy się wydajność.

Generowanie ciepła tarcia i jego efekty

W przypadku kontaktu z materiałami, generują ciepło w wyniku tarcia głównie przez tarcie powierzchni. Jeśli ciepło jest zbyt wysokie, zaczyna rozkładać materiał, który jest przetwarzany. Materiały mają swoje punkty topnienia, a gdy się je przekroczy, struktura się rozpada. Na przykład, wiele polimerów zaczyna się rozpadać, gdy temperatura osiąga około 200 stopni Celsjusza. Badania nad zużyciem związanym z tarciem pokazują, jak bardzo nadmiar ciepła skraca długość życia samych młotników. Badania pokazują, że większe tarcie oznacza większe zużycie energii do pracy urządzenia, a także zmieniają sposób zużycia części i wpływają na ogólną wydajność. Kontrola poziomu tarcia i wytwarzanego przez niego ciepła pozostaje niezbędna, jeśli chcemy, by nasze młotki dobrze działały i trwały dłużej.

Nauka o materiałach: Jak stopy reagują na powtarzalne obciążenia

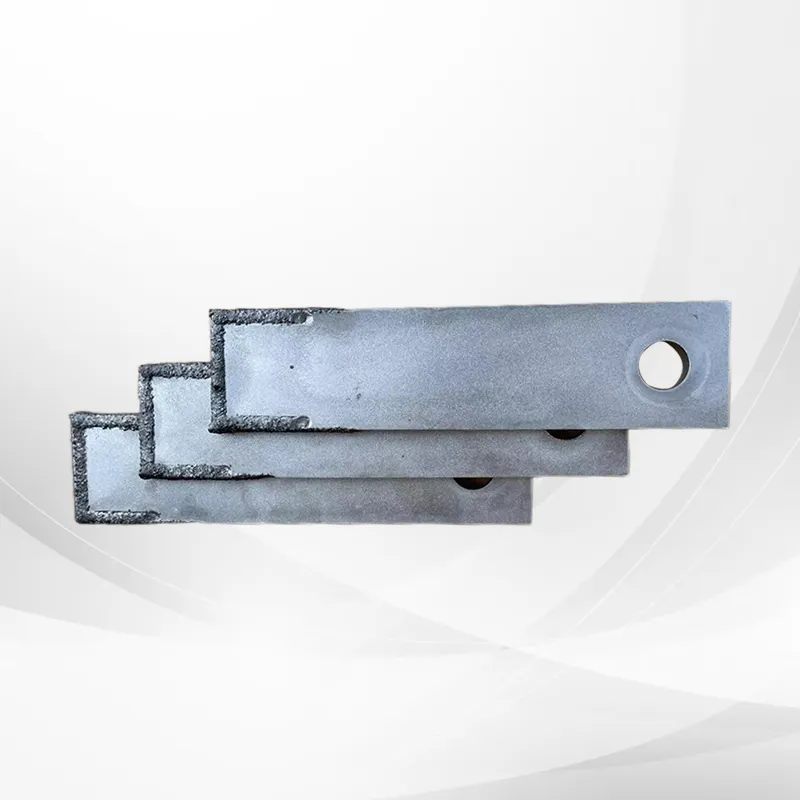

Wygasa stal węglowa a wydajność tlenku wolframu

Wybór odpowiedniego materiału do bicia młotów oznacza wiedzę, co odróżnia stal węglową od węglanu węglanu. Stal węglowa wyróżnia się tym, że może znieść uderzenie bez pękania, co jest bardzo ważne podczas trudnych operacji. Karbid wolframowy ma drugą stronę medalu, choć jest bardzo twardy i trwa dłużej. W rzeczywistym użytku widać, że węglik wolframu zużywa się znacznie wolniej w użyciu w młotkach, dzięki temu czynnikowi twardości, nawet jeśli łami się łatwiej niż stal węglowa. Większość producentów decyduje się na węglik wolframu, gdy potrzebują czegoś, co przetrwa intensywną pracę krótkoterminową, ale przechodzą na stal węglową, gdy szukają dłuższej żywotności. Wybór zależy od tego, z czym dokładnie będzie się sprzęt mierzył w codziennym życiu i ile pieniędzy zostanie wydanych na utrzymanie tych części.

Zmiany mikrostruktury pod obciążeniem cyklicznym

Kiedy materiały w młotkach doświadczają cyklicznego obciążenia z powtarzających się cykli naprężenia, ich wewnętrzna struktura ulega przemianom na poziomie mikroskopowym. Stałe ciśnienie powoduje, że ziarna wewnątrz metalu zmieniają układ w czasie, czasami nawet wywołują zmiany fazowe, które widzimy w laboratoriach metalurgicznych. Badania tego zjawiska pokazują, że wielokrotne obciążenie nie tylko zużywa materiały, ale może działać w obie strony. Niektóre stopy zaczynają powstawać drobne pęknięcia, które rozprzestrzeniają się aż do całkowitego uszkodzenia, skracając żywotność sprzętu. Ale ciekawe, że inne metale reagują inaczej. Na przykład elementy stalowe - po poddaniu im się takim obciążeniom często twardnieją w wyniku procesów twardnienia. Ten cały taniec między niszczeniem a wzmacnianiem wyjaśnia, dlaczego inżynierowie muszą zrozumieć podstawy nauki o materiałach, gdy projektują lepsze młotki. Przemysł, który ma do czynienia z ciągłymi wibracjami i uderzeniami, po prostu nie może sobie pozwolić na pomijanie tych mikroskopijnych zmian, które dzieją się tuż pod naszym nosem.

Podstawowe mechanizmy zużycia w młotkach

Zużycie odrywkowe spowodowane cząstkami materiału

W wielu miejscach przemysłowych młotki ulegają abracji, gdy twardy materiał lub nierówne powierzchnie stopniowo go niszczą. W przypadku przetwórstwa minerałów problem ten jest szczególnie trudny, ponieważ drobny pył powstający podczas przetwarzania nieustannie rozbija powierzchnie urządzeń. Badania wskazują, że uszkodzenia związane z ścieranie stanowią główną część czasu przerwy urządzeń związanego z problemami z zużyciem, co wpływa negatywnie na wydajność i podnosi koszty naprawy. Aby zapobiec zużyciu, trzeba wybrać materiały odporne na ścieranie i nakładać na nie powłoki ochronne. Firmy zazwyczaj szukają najpierw stopów odpornych na zużycie, ale powłoki takie jak węglik wolframu oferują kolejną solidną linię obrony przed tymi irytującymi siłami ścierającymi.

Złamania z powodu powtarzających się uderzeń

W przypadku wielokrotnych uderzeń z czasem w głowę młotników pojawiają się często złamania z powodu zmęczenia, co prowadzi do powstawania pęknięć i ostatecznej awarii części. Widzimy to dość często w operacjach, w których batery są codziennie narażone na stałe lub powtarzające się obciążenia, zwłaszcza w zakładach przetwarzających biomasę. Badania przemysłowe pokazują, że te problemy związane z zmęczeniem mogą znacznie skrócić żywotność młotników, a niektóre raporty sugerują zmniejszenie o około połowę ich oczekiwanej długości życia. Przykłady z zakładów przetwórczych w rolnictwie pokazują, jak poważny jest ten problem w praktyce, gdyż kilka przypadków awarii urządzeń nastąpiło znacznie wcześniej niż przewidywano. Producenci zazwyczaj zalecają wprowadzenie zmian w konstrukcji bicza jako rozwiązanie, takich jak zmiana jego kształtu, aby lepiej radzić sobie z punktami naprężenia lub włączenie materiałów złożonych, które skuteczniej rozprowadzają ciśnienie na powierzchniach, dzięki czemu trwają dłużej w trud

Analiza Rozkładu Siły Uderzeniowej

Wzory Koncentracji Naprężenia na Wierzchołkach Maczug

Kiedy mówimy o koncentracji naprężenia, w zasadzie mamy na myśli miejsca w materiałach, gdzie naprężenie jest bardzo wysokie, zwykle z powodu dziwnych kształtów lub wad w samym materiale. Uderzający młotami doświadczają tego problemu głównie na końcach, ponieważ tam się dzieje. Inżynierowie próbujący zrozumieć, gdzie nagromadzą się napięcia zazwyczaj patrzą na wyniki testów lub diagramy pokazujące dokładnie, gdzie rzeczy stają się napięte. Naprawa tych punktów gorących ma ogromne znaczenie, jeśli producenci chcą, by ich młotki trwały dłużej. Wśród najczęstszych rozwiązań można wymienić przekształcenie tych części końcówki lub przekształcenie w twardsze materiały, które lepiej radzą sobie z powtarzającym się obciążeniem. Takie zmiany naprawdę mają znaczenie w zmniejszaniu zużycia z czasem, co oznacza, że sprzęt pozostaje w pracy znacznie dłużej niż w innym przypadku.

Modelowanie Metodą Elementów Skończonych Sił Uderzeniowych

FEM, czyli modelowanie elementów skończonych, działa jako komputerowy sposób na określenie, co się dzieje, gdy różne materiały i struktury są uderzane przez siły uderzeniowe. Producenci naprawdę polegają na tej metodzie, gdy patrzą na rodzaj stresu, jaki doświadczają młotki podczas pracy. Większość inżynierów korzysta z pakietów oprogramowania takich jak ANSYS lub Abaqus do wykonywania symulacji, ponieważ są one dość sprawne w wykonywaniu skomplikowanych obliczeń. Wyniki pokazują, gdzie najczęściej występuje zużycie i które części mogą się najpierw zepsuć, dzięki czemu projektanci mogą wprowadzić zmiany, zanim rzeczywiście pojawią się problemy. Modele te potwierdzają również inne techniki przewidywania, ponieważ dokładnie pokazują, gdzie w czasie rozwiną się plamy zużycia. Dla firm produkujących sprzęt przemysłowy posiadanie tego typu danych oznacza lepsze produkty, które trwają dłużej i działają bardziej niezawodnie w warunkach rzeczywistych.

Czynniki Środowiskowe Przyspieszające Zużycie

Porysowania Powierzchni Spowodowane Wilgotnością

Woda bardzo wpływa na młotki, powodując z czasem wywiercenie powierzchni. Gdy wilgoć wchodzi w kontakt z metalowymi elementami, zaczyna je niszczyć, co powoduje korozję, która osłabia materiał. Badania pokazują, że istnieje związek między wyższą wilgotnością a szybszym zużyciem komponentów. Woda przyspiesza tworzenie się jam na metalowych powierzchniach, sprawiając, że wszystko się rozpada szybciej niż zwykle. Aby zapobiec takim uszkodzeniom, pracownicy konserwacji muszą regularnie obserwować wilgotność i wycierać wszelkie pozostałe plamy. Nałożenie powłok ochronnych działa również wspaniale w tworzeniu barier przeciw wejściu wody. Niektórzy producenci zaczęli stosować specjalne materiały odporne na wilgoć, budując młotki od podstaw, co znacznie zmniejsza ilość tworzących się na powierzchni otworów.

Cykliczne zmiany temperatury i metaliczna zmęczenie

Stały cykl ogrzewania i chłodzenia naprawdę obciąża konstrukcje młotników, powodując zmęczenie metalu, które z czasem się nagromadza. Kiedy temperatura ciągle się podnosi i obniża, materiały rozszerzają się, a następnie kurczą się, tworząc maleńkie pęknięcia, które ostatecznie prowadzą do awarii. Badania wskazują, że istnieje wyraźny związek między częstotliwością zmian temperatury a szybkością, z jaką materiały zaczynają się rozpadać. Producenci chcący zwalczyć ten problem powinni rozważyć zastosowanie materiałów, które lepiej wytrzymają zmiany temperatury. Dodanie specjalnych elementów projektowych, takich jak złącza rozszerzające, również robi dużą różnicę. Zmiany te pomagają młotkom dłużej pracować, a jednocześnie lepiej działać nawet w trudnych warunkach temperatury, które są powszechne w przemyśle.

Oszczepne kontaminanty w przetwarzanych materiałach

Często pył i piasek wchodzą w materiały przetworzone i z czasem naprawdę niszczą młotniki. Kiedy te ścieracze się wmieszane, powodują one specyficzne obrazy zużycia, które stopniowo niszczą wydajność bicza. Co się z tego wynikło? Więcej czasu na naprawy i części zamienne niż ktokolwiek chce sobie poradzić. Aby zwalczyć ten problem, wiele zakładów zainstaluje dodatkowe systemy filtracji i planuje rutynowe kontrole, aby wykryć te nieprzyjemne zanieczyszczenia, zanim spowodują uszkodzenie. Niektórzy producenci idą jeszcze dalej, stosując powłoki z węglanu wolframu lub inne materiały odporne na zużycie na kluczowych elementach. Dzięki temu urządzenie nie tylko dłużej się utrzymuje, ale także oszczędza pieniądze, ponieważ czas utrzymania urządzenia jest znacznie dłuższy.

Często zadawane pytania

Co to jest energia kinetyczna w kontekście młotków?

Energia kinetyczna to energia, którą młotki posiadają w wyniku swojego ruchu, która jest kluczowa przy rozdrabnianiu materiałów podczas przetwarzania.

Dlaczego zarządzanie cieplem tarcia jest ważne w młotkach?

Kontrolowanie ciepła tarcia jest kluczowe, aby zapobiec termicznemu zniszczeniu przetwarzanych materiałów i utrzymać optymalne wydajność oraz długowieczność miotaczy.

Który materiał jest wyróżniony pod względem trwałości miotaczy młotkowych, stal karbonowa czy karbид wolframu?

Oba materiały są stosowane; karbид wolframu oferuje lepszą oporność na zużycie w zastosowaniach agresywnych, podczas gdy stal karbonowa jest wyróżniana pod względem długoterminowej trwałości.

Jak wpływa cykliczne obciążanie na miotacze młotkowe?

Cykliczne obciążanie zmienia mikrostrukturę materiałów, co może prowadzić do awarii mechanicznej lub zwiększonej trwałości w zależności od właściwości materiału i zastosowania.

Jaki są główne mechanizmy zużycia wpływu na młotki?

Zużycie odrywne spowodowane cząstkami materiału, pęknięcia z powodu powtarzających się uderzeń oraz degradacja korozyjna w surowych warunkach są głównymi mechanizmami zużycia.

Jak można poprawić rozkład siły uderzeniowej w młotkach?

Modyfikacja geometrii młotków i stosowanie materiałów o lepszej oporności na zmęczenie mogą zmniejszyć stężenia naprężeń, które wpływają na trwałość.

Spis treści

- Fizyka uderzeń i tarcia w działaniu uderzaczków młotkowych

- Nauka o materiałach: Jak stopy reagują na powtarzalne obciążenia

- Podstawowe mechanizmy zużycia w młotkach

- Analiza Rozkładu Siły Uderzeniowej

- Czynniki Środowiskowe Przyspieszające Zużycie

-

Często zadawane pytania

- Co to jest energia kinetyczna w kontekście młotków?

- Dlaczego zarządzanie cieplem tarcia jest ważne w młotkach?

- Który materiał jest wyróżniony pod względem trwałości miotaczy młotkowych, stal karbonowa czy karbид wolframu?

- Jak wpływa cykliczne obciążanie na miotacze młotkowe?

- Jaki są główne mechanizmy zużycia wpływu na młotki?

- Jak można poprawić rozkład siły uderzeniowej w młotkach?