Martı Çarparak İşlemde Etki ve Sürtünmenin Fiziği

Çarpıcı-Madde Çarpışmalarında Kinetik Enerji Transferi

Çekiç dövenlere gelince, kinetik enerji malzemeleri etkili bir şekilde parçalamak için çok önemlidir. Temel olarak, kinetik enerji bir şeyin hareket ettiği zaman ne olduğuna atıfta bulunur ve bu, çekiçler işlem gerektiren her şeye çarptıkça önemli hale gelir. Bu çarpıcıların ağırlığı ve hızı, çarpışmada enerji aktarımının ne kadar iyi olduğunu belirler. Daha ağır ya da daha hızlı olanları sadece işlenen malzemenin içine daha fazla yumruk yerleştirir. 2 kg ağırlığında bir çekiçle vurulan tipik bir senaryoyu ele alalım. Bu da çalışmak için yaklaşık 100 joule değerinde enerji verir. Endüstri uzmanları bu enerjinin hemen hedef malzemenin ezilmesi ve parçalanması için kullanıldığını bilirler. Ağırlık ve hız arasındaki dengeyi sağlamak sadece teorik bir şey değil. Verimliliğin önemli olduğu gerçek üretim ortamlarında da fark yaratır.

Sürtünme Isı Oluşumu ve Etkileri

Çekiç dövenler malzemelerle temas ettiğinde, esas olarak yüzey ile sürtünme nedeniyle sürtünme ısısı üretirler. Eğer bu ısı çok yüksek olursa, işlenmekte olan malzemeyi parçalayacaktır. Malzemelerin kendi erime noktaları vardır ve bir kez bu noktaları aşıldığında yapı parçalanır. Örneğin polimerleri ele alalım. Sıcaklık 200 dereceye ulaştığında çoğu parçalanmaya başlar. Sürtünme ile ilgili aşınma üzerine yapılan araştırmalar, aşırı ısıların çekiçlerin yaşam süresini ne kadar kısalttığını gösteriyor. Araştırmalar sürekli olarak daha fazla sürtünmenin, ekipmanların çalışması için daha fazla enerji gerektirdiğini, ayrıca parçaların zamanla nasıl aşıntısını değiştirdiğini ve genel verimliliği etkilediğini göstermektedir. Çekişme seviyelerini ve elde edilen ısıyı kontrol altında tutmak, çekiçlerimizin iyi çalışmasını ve daha uzun süre dayanmasını istiyorsak hala çok önemlidir.

Malzeme Bilimi: Alaşım'ların Tekrarlayan Streslere Nasıl Yanıtladığı

Karbon Çeliği ve Tungsten Karbid Performans Karsılıkları

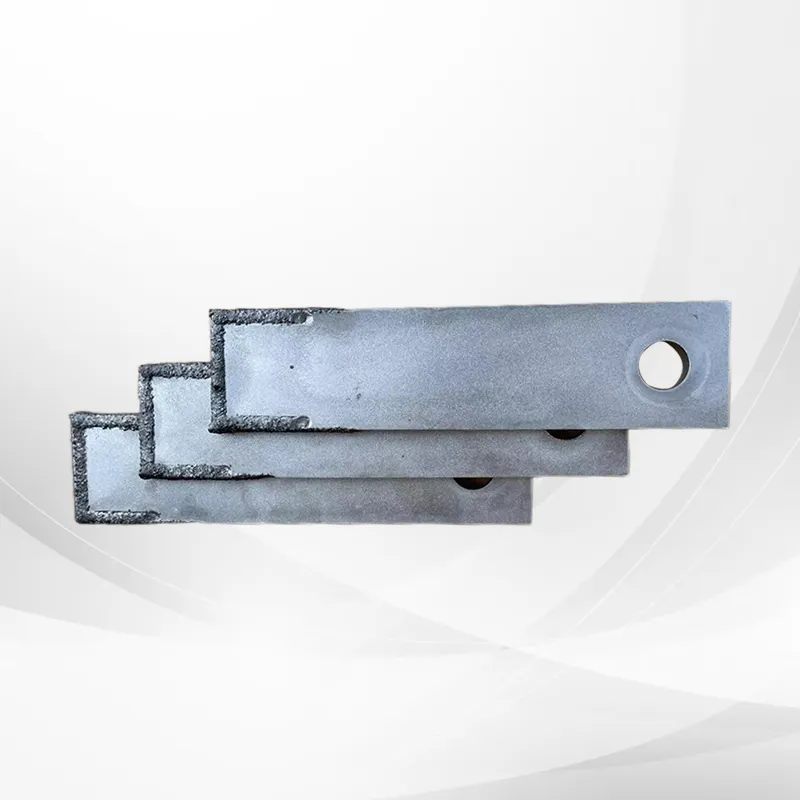

Çekiç dövenler için doğru malzemeyi seçmek, karbon çelik ile volfram karbidinin ne kadar farklı olduğunu bilmek demektir. Karbon çelik, zorlu işlemler sırasında çok önemli olan çatlamadan bir darbeye dayanabilmesiyle öne çıkar. Tungsten karbidin madalyonun bir diğer yüzü de var. Çok sert olmasına ve aşınmaya karşı daha uzun süre dayanmasına rağmen. Gerçekte gördüğümüz şey, bu sertlik faktörü sayesinde çakmak döven uygulamalarda volfram karbidinin çok daha yavaş aşınması, karbon çelikten daha kolay kırılsa bile. Çoğu üreticinin yoğun kısa süreli çalışmalar sırasında dayanıklı bir şeye ihtiyaçları olduğunda volfram karbürüne başvurmaları gerekir, ancak daha uzun kullanım ömrüne bakıldığında karbon çeliklere geçerler. Seçim, ekipmanların gün içinde karşı karşıya kalacağı durumlara ve bu parçaların bakımına ne kadar para harcanacağına bağlıdır.

Sikloş Yük Altında Mikro Yapısaldaki Değişiklikler

Çekiç döven makinelerindeki malzemeler tekrarlanan stres döngülerinden döngüsel yüklenme yaşarlarsa, iç yapıları aslında mikroskobik seviyede dönüşür. Sürekli basınç, metal içindeki tanelerin zamanla yeniden düzenlenmesine neden olur. Bazen metalürji laboratuvarlarında gördüğümüz faz değişikliklerini bile tetikler. Bu fenomenin araştırılması, tekrarlanan yüklemenin sadece eşyaları yıpratmadığını açıkça gösteriyor. Malzemeler için de her iki yönde de olabilir. Bazı alaşımlar, tamamen bozulana kadar yayılan küçük çatlaklar oluşmaya başlar ve bu da ekipmanların ömrünü kısaltır. Ama ilginçtir ki, diğer metaller farklı tepki verir. Örneğin çelik bileşenleri ele alalım - bu stres kalıplarına maruz kaldıktan sonra, sıklıkla iş sertleştirme süreçleri ile daha sert hale gelirler. Yok etme ve güçlendirme arasındaki bu dans, mühendislerin daha iyi çekiçler tasarlarken malzeme bilimi temellerini anlamaya ihtiyaç duymalarının nedenini açıklıyor. Sürekli titreşimler ve çarpmalar ile uğraşan endüstriler, burunlarımızın altında gerçekleşen bu mikroskobik değişiklikleri göz ardı edemezler.

Çekiç Vuruşlarında Ana Kitleme Mekanizmaları

Parçacık Maddeinden Kaynaklanan Otarlı Kitleme

Çekiç dövenler, sert parçacıkların veya kaba yüzeylerin malzemelerini yavaş yavaş tüketmesi nedeniyle birçok endüstriyel ortamda abrasif aşınmaya maruz kalırlar. Mineral işleme işletmeleri, işleme sırasında oluşan ince tozların ekipman yüzeylerini sürekli olarak öğütmesi nedeniyle bu sorununla özellikle zor karşı karşı karşıya. Araştırmalar, abrazif hasarın, aşınma sorunlarıyla ilgili tüm ekipmanların durgunluğunun büyük bir kısmını oluşturduğunu, bu da verimliliği etkilediğini ve onarım faturalarını arttırdığını göstermektedir. Bu aşınmaya karşı mücadele etmek için aşınmaya karşı iyi dayanıklı malzemeler seçmek ve koruyucu kaplamalar uygulamayı içerir. Şirketler genellikle öncelikle aşınmaya karşı dayanıklı alaşımlara bakarlar. Fakat volfram karbid gibi kaplamalar bu rahatsız edici aşınma kuvvetlerine karşı başka bir sağlam savunma hattı sunar.

Tekrarlayan Vuruşlardan Oluşan Yorgunluk Kırıkları

Çekiç dövenler, zaman içinde tekrarlanan çarpışmalar yaşarlarken yorgunluk kırıkları geliştirme eğilimindedirler, bu da nihayetinde parçanın çatlak oluşmasına ve nihayetinde arıza olmasına neden olur. Bu durumun, özellikle biyokütle işleme tesislerinde, sürekli veya tekrarlayan yüklerle karşılaştığımız operasyonlarda oldukça sık görüldüğünü biliyoruz. Endüstri araştırması, bu yorgunluk sorunlarının çekiç dövenlerin yararlı ömrünü önemli ölçüde azaltabileceğini göstermektedir ve bazı raporlar beklenen ömrlerinin yaklaşık yarısına kadar azalmasını önermektedir. Tarımsal işleme tesislerinden gerçek örneklere bakıldığında, bu sorunun pratikte ne kadar ciddi olduğunu ortaya çıkarır, birkaç ekipman olayı tahmin edilenden çok daha erken bozuldu. Üreticiler genellikle bir çözüm olarak dövme tasarımlarında değişiklik yapmayı önerirler, stres noktalarını daha iyi ele almak için şekillerini değiştirmek veya yüzeyler üzerinde baskıyı daha etkili bir şekilde yayan bileşik malzemeler dahil etmek gibi şeyler, böylece zor koşullarda daha uzun süre dayanır.

Etki Kuvveti Dağılımı Analizi

Beç Ucu Üzerindeki Gerilme Konsantrasyon Desenleri

Stres konsantrasyonu hakkında konuşurken, temel olarak, malzemelerin içinde, genellikle malzemenin kendisinde garip şekiller veya kusurlar nedeniyle, çok yüksek derecede stres biriktirdiği noktaları görüyoruz. Çekiç dövücüler bu sorunu çoğunlukla uçlarında yaşıyor çünkü tüm yumruklamalar orada oluyor. Stresin nerede biriktiğini anlamaya çalışan mühendisler genellikle test sonuçlarına veya olayların nerede gerginleştiğini gösteren diyagramlara bakarlar. Eğer üreticiler çekiçleri daha uzun süre kullanmak isterlerse bu stresli noktaları düzeltmek çok önemlidir. Bazı yaygın çözümler, bu uç bölgelerinin yeniden şekillendirilmesini veya tekrarlanan strese daha iyi dayanabilen daha sert malzemelere geçmeyi içerir. Bu tür değişiklikler zamanla aşınmayı azaltmada gerçekten fark yaratıyor, bu da ekipmanların diğer durumlardan çok daha uzun süre işlevsel kalması anlamına geliyor.

Sabit Eleman Modellemesi Etki Kuvvetleri

FEM, yani bitişsel element modeli, farklı malzemeler ve yapılar çarpma kuvvetleri tarafından çarpıldığında ne olduğunu anlamak için bilgisayar tabanlı bir yol olarak çalışır. Üreticiler, çalışmalar sırasında çekiç dövenlerin yaşadığı stres türünü incelediklerinde bu yönteme gerçekten güveniyorlar. Çoğu mühendis bu simülasyonları gerçekleştirmek için ANSYS veya Abaqus gibi yazılım paketlerine başvuruyor çünkü karmaşık hesaplamaları oldukça iyi işliyor. Sonuçlar, yıpranma eğiliminin nerede olduğunu ve hangi parçaların ilk önce bozulabileceğini içten içe bir bakış açısı verir, böylece tasarımcılar sorunlar ortaya çıkmadan önce değişiklikler yapabilirler. Bu modeller, zamanla yıpranma lekelerinin tam olarak nerede gelişeceğini gösterdiğinden, diğer tahmin tekniklerini de destekler. Endüstriyel ekipman üreten şirketler için bu tür verilere sahip olmak daha uzun süre dayanıklı ve gerçek dünya koşullarında daha güvenilir performans gösteren daha iyi ürünler anlamına gelir.

Aşınmayı İlerleten Çevresel Faktörler

Nemden Kaynaklanan Yüzey Çukurları

Nem, çekiçli çakmaklarda çok zarar verir ve zamanla yüzey çukurlarına neden olur. Nem metal parçalarla temas ettiğinde, malzemeyi zayıflatan korozyon süreçleriyle onları tüketmeye başlar. Araştırmalar, daha yüksek nem içeriği ile bileşenlerin daha hızlı aşınması arasında kesin bir bağlantı olduğunu gösteriyor. Su, metal yüzeylerde çukur oluşumunu hızlandırıyor. Her şeyin normalden daha hızlı bozulmasını sağlıyor. Bu tür hasarlarla mücadele etmek için bakım ekibi nemli koşullara dikkat etmeli ve kalmış herhangi bir nemyi düzenli olarak silmelidir. Koruyucu kaplamalar, suların içeri girmesine karşı bariyerler oluşturmak için de harika işler yapar. Bazı üreticiler, çekiç döven makineleri sıfırdan inşa ederken ısıya dayanıklı özel malzemeler eklemeye başladılar. Bu da ilk etapta oluşan rahatsız edici yüzey çukurlarını önemli ölçüde azaltmaya yardımcı olur.

Termal Döngü ve Metal Yorgunluğu

Sürekli ısıtma ve soğutma döngüsü, çekiçle dövme makinelerinin yapısına gerçekten zarar verir ve zamanla biriken metal yorgunluğuna neden olur. Sıcaklık tekrar tekrar düşüp yükseldikçe, malzemeler genişler, sonra tekrar tekrar daralır, sonunda bozulmaya yol açan küçük çatlaklar yaratır. Araştırmalar, sıcaklık değişiminin ne sıklıkla ve malzemelerin ne kadar hızlı bozulmaya başladığı arasında açık bir bağlantı olduğunu gösteriyor. Bu sorunu gidermek isteyen üreticiler, ısı değişikliğine daha iyi dayanabilen malzemeler kullanmayı düşünmelidir. Genişleme eklemleri gibi özel tasarım elemanları eklemek de büyük bir fark yaratıyor. Bu ayarlamalar çekiç dövenlerin endüstriyel ortamlarda yaygın olan zor sıcaklık dalgalanmalarıyla karşılaştığında bile daha iyi performans gösterirken daha uzun sürmesine yardımcı olur.

İşlenen Malzemelerde Oksidasyon Yapan Katılar

Toz ve kum parçacıkları genellikle işlenmiş malzemelere ulaşır ve zamanla çekiçler üzerinde gerçekten bir zarar verir. Bu abrasifler karıştığında, yavaş yavaş dövmenin performansını zayıflatan belirli aşınma kalıpları yaratır. Sonuç ne oldu? Herkesin ilgilenmek istemediği tamir ve yedek parçalar için daha fazla zaman. Bu soruna karşı mücadele etmek için birçok tesis önceden ekstra filtreleme sistemleri kurar ve zarar vermeden önce bu rahatsız edici kirletici maddeleri yakalamak için rutin kontroller yaparlar. Bazı üreticiler, kritik bileşenler üzerinde volfram karbid kaplamaları veya diğer esnek malzemeler kullanarak daha da ileri giderler. Bu yaklaşım, ekipmanların sadece daha uzun sürmesini sağlamaz, aynı zamanda bakım aralıklarının önemli ölçüde uzandığı için uzun vadede de tasarruf sağlar.

SSS

Çekiç vuruşları bağlamında kinetik enerji nedir?

Kinetik enerji, işlemden geçen malzemeleri kırmak için hayati olan, hareketlerinden kaynaklanan çekiç vuruşlarının sahip olduğu enerjidir.

Çekiç vuruşlarında sürtünme ısı yönetimi neden önemli?

Süreç gereksinimlerini karşılamak ve malzemelerin termal bozulmasını önlemek için sürtünme sırasındaki ısıyı kontrol etmek önemlidir, bu da makinelerin performansını ve ömrünü maksimize eder.

Martı çarpanlarının dayanıklılığı için hangi malzeme tercih edilir, karbon çeliği mi yoksa tungsten karbidi mi?

Her iki materyal de kullanılmaktadır; tungsten karbid, saldırgan uygulamalar için üst düzey aşınma direnci sunarken, karbon çelisi uzun vadeli dayanıklılık için tercih edilir.

Döngusal yükleme martı çarpanlarına nasıl etki eder?

Döngusal yükleme, malzemelerin mikro yapısını değiştirir ve bu, malzeme özelliklerine ve uygulamaya bağlı olarak mekanik başarısızlığa ya da artırılmış dayanıklılığa yol açabilir.

Martı çalarları etkileyen ana aşınma mekanizmaları nelerdir?

Parçacık maddelerinden kaynaklanan aşınma, tekrarlayan etkilerden dolayı oluşan yorgunluk kırıkları ve sert ortamlardaki korozyonel bozulma, ana aşınma mekanizmalarıdır.

Martı çalarlarındaki etki gücü dağılımı nasıl iyileştirilebilir?

Çalar geometrisini değiştirerek ve daha iyi yorgunluk direncine sahip malzemeler kullanarak dayanıma etki eden stres odak noktaları minimize edilebilir.

İçindekiler

- Martı Çarparak İşlemde Etki ve Sürtünmenin Fiziği

- Malzeme Bilimi: Alaşım'ların Tekrarlayan Streslere Nasıl Yanıtladığı

- Çekiç Vuruşlarında Ana Kitleme Mekanizmaları

- Etki Kuvveti Dağılımı Analizi

- Aşınmayı İlerleten Çevresel Faktörler

-

SSS

- Çekiç vuruşları bağlamında kinetik enerji nedir?

- Çekiç vuruşlarında sürtünme ısı yönetimi neden önemli?

- Martı çarpanlarının dayanıklılığı için hangi malzeme tercih edilir, karbon çeliği mi yoksa tungsten karbidi mi?

- Döngusal yükleme martı çarpanlarına nasıl etki eder?

- Martı çalarları etkileyen ana aşınma mekanizmaları nelerdir?

- Martı çalarlarındaki etki gücü dağılımı nasıl iyileştirilebilir?