میله دانه ای ماشین پلیت

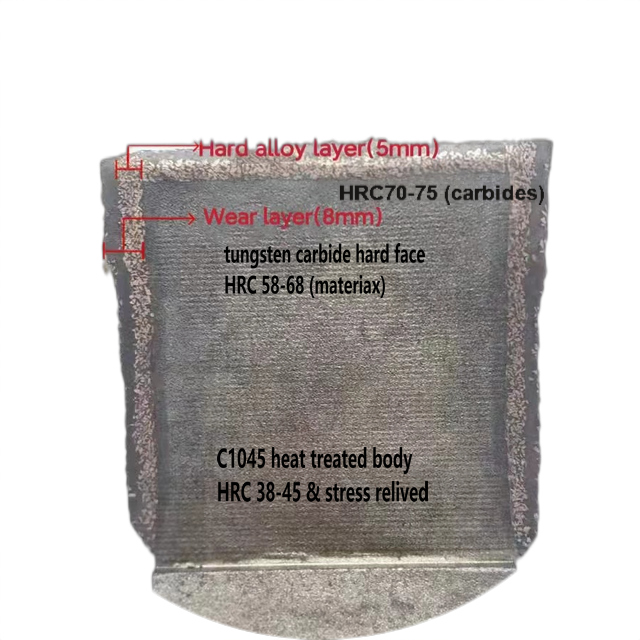

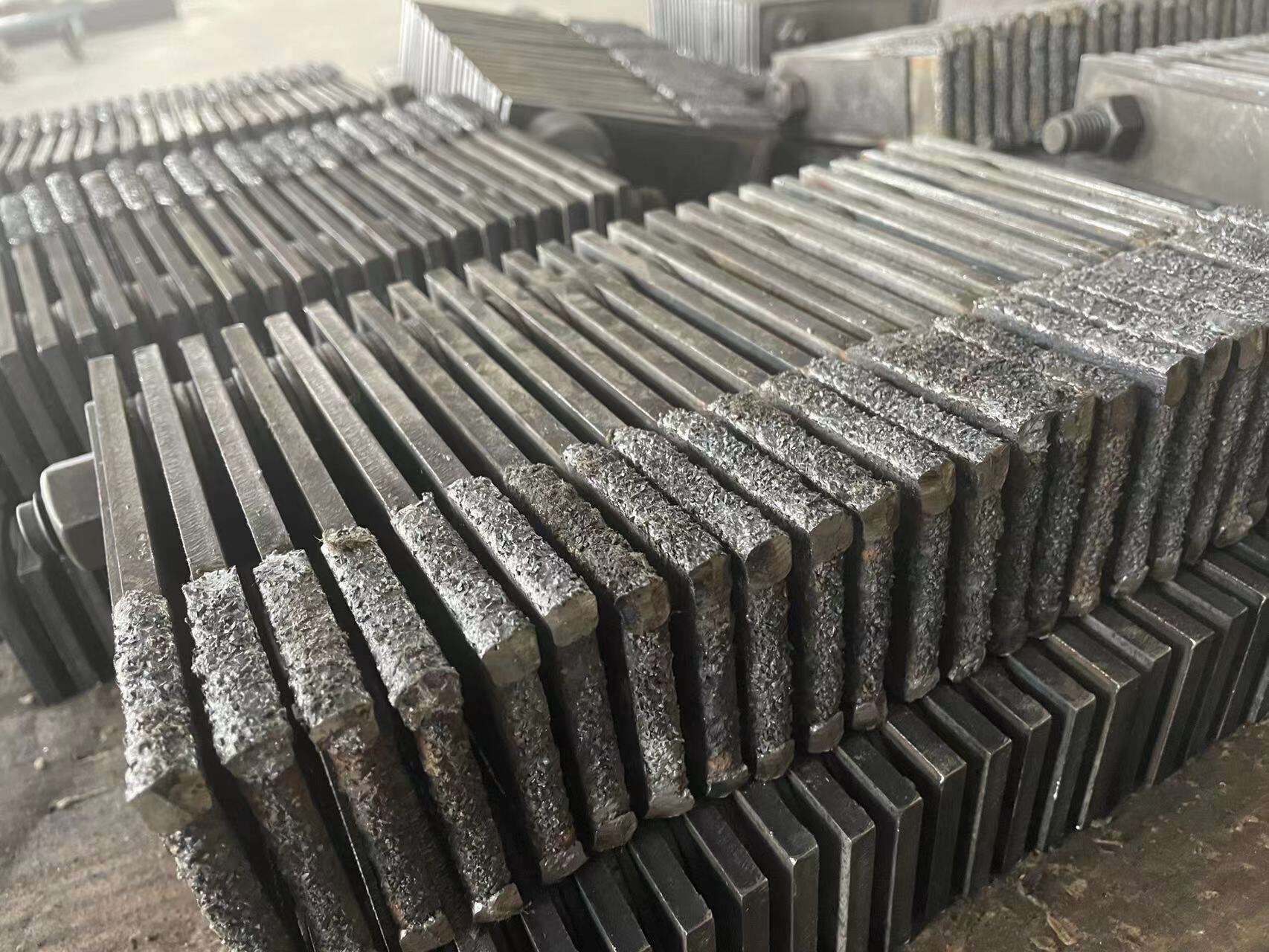

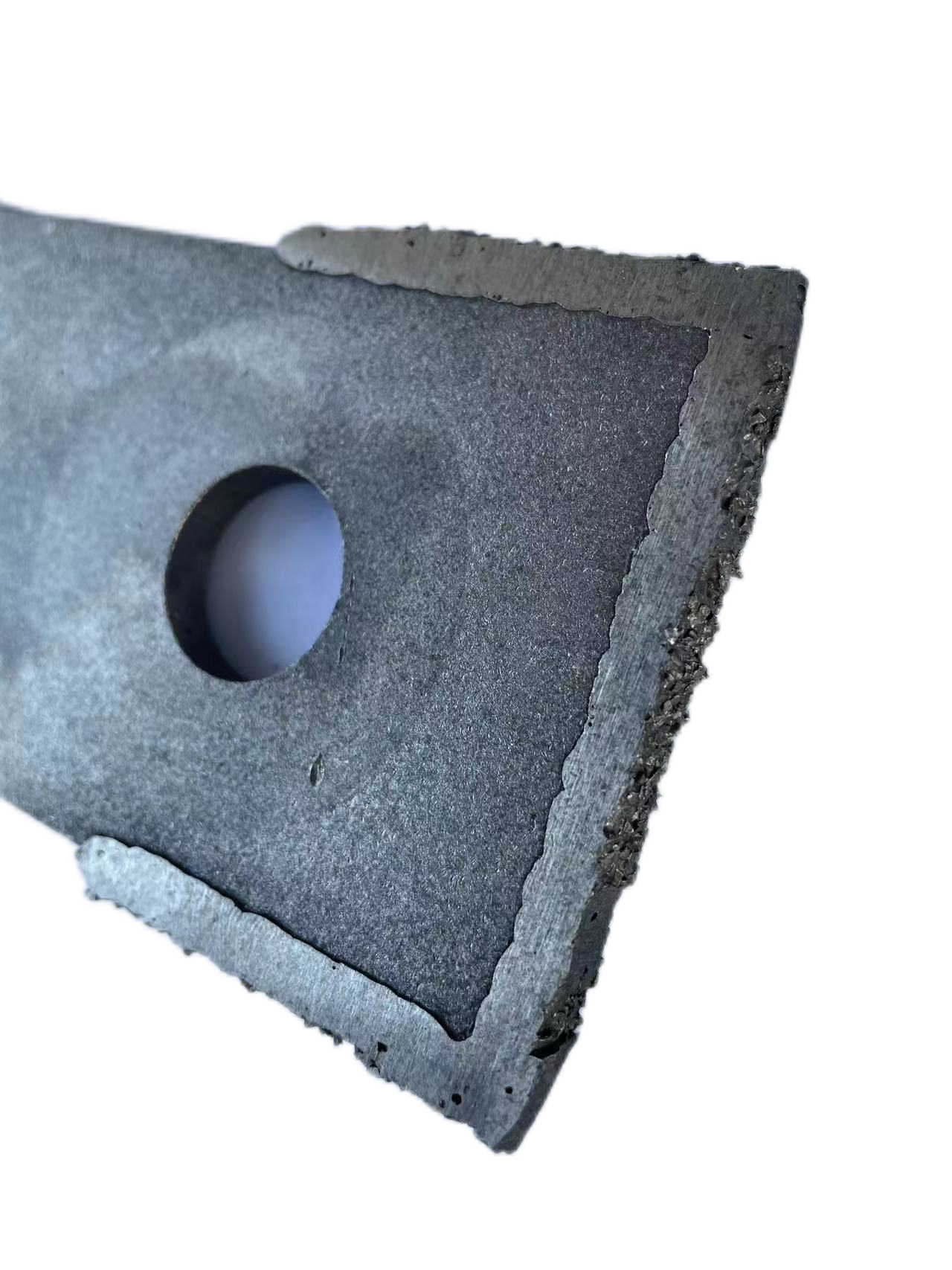

میلهٔ ماشین پلیت نقش کلیدی در سیستمهای تولید پلیت ایفا میکند و مسئول تبدیل مواد اولیه به پلیتهایی با اندازه یکسان است. این قطعه طراحی دقتآمیز دارای سوراخهای دقیق طراحی شده است که بعد از آن، ابعاد نهایی و کیفیت پلیتها را تعیین میکنند. ساخت میله معمولاً شامل استفاده از فولاد راستنپذیر بالاکیفیت یا مواد آلیاژی است که مقاومت زیر فشار و دماهای شدید را تضمین میکند. سطح میله شامل تعداد زیادی سوراخ دقیق حفر شده است که هر کدام ابعاد خاصی دارند و بر نسبت فشردگی و کیفیت نهایی پلیت تأثیر میگذارند. این سوراخها با توجه ویژه به نسبت طول به قطر طراحی شدهاند که مستقیماً بر چگالی و مقاومت پلیت تأثیر میگذارند. میلههای پلیت ماشین مدرن از روشهای پیشرفته تراکم و سخت کردن سطحی استفاده میکنند تا عمر عملیاتی آنها را افزایش دهند و عملکرد ثابتی را حفظ کنند. میله به همراه رولرها فشار لازم برای فشردگی مواد را ایجاد میکند و طراحی آن به توزیع مناسب گرما در طول فرآیند پلیتسازی کمک میکند. این قطعه در صنایع مختلفی از جمله تولید غذاهای حیوانی، تولید سوخت بیوماس و پردازش سماد آلی نقش اساسی ایفا میکند که این تبدیلات مواد را به صورت کارآمد امکانپذیر میسازد و همچنین یکپارچگی محصول را حفظ میکند.