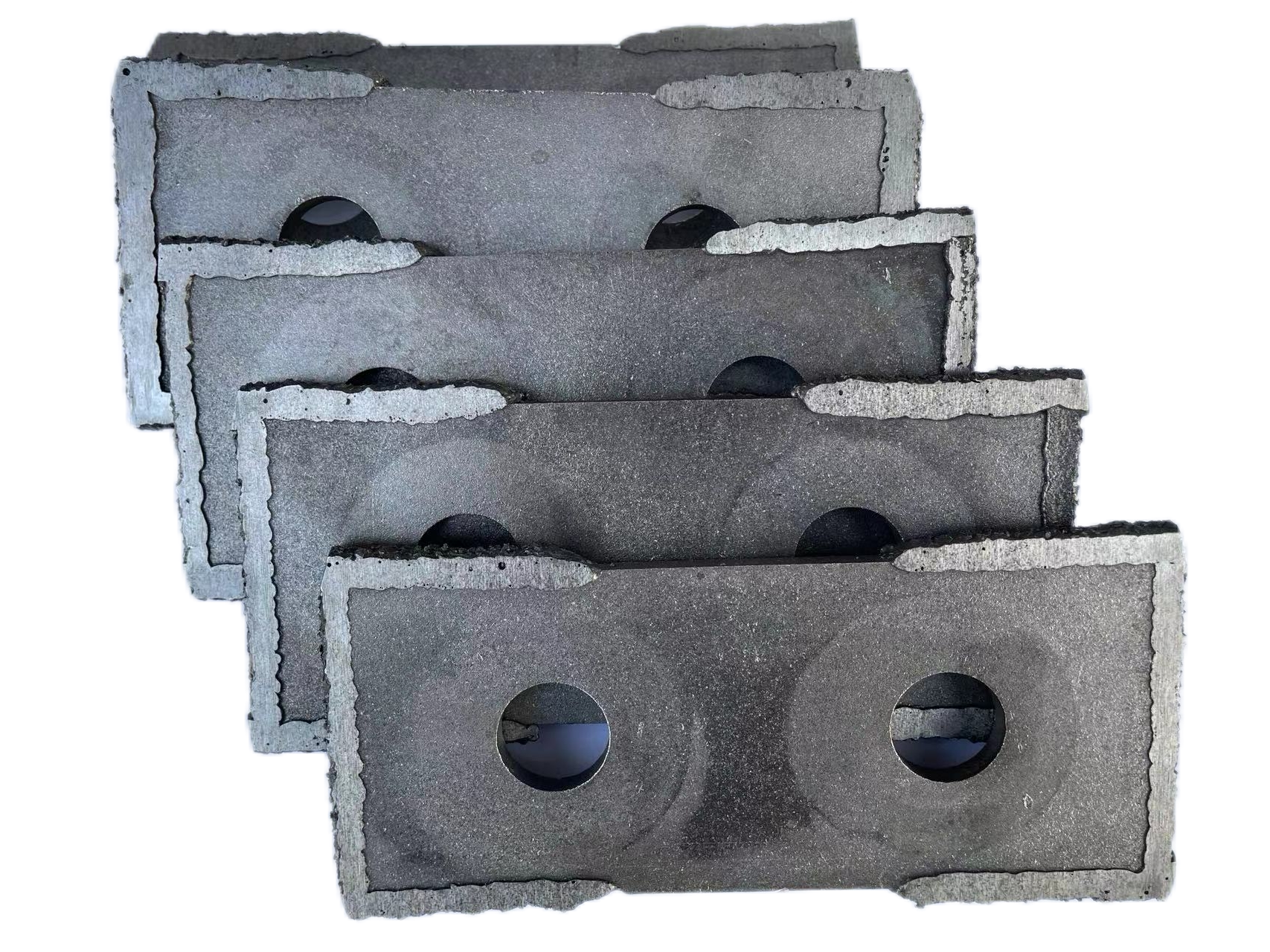

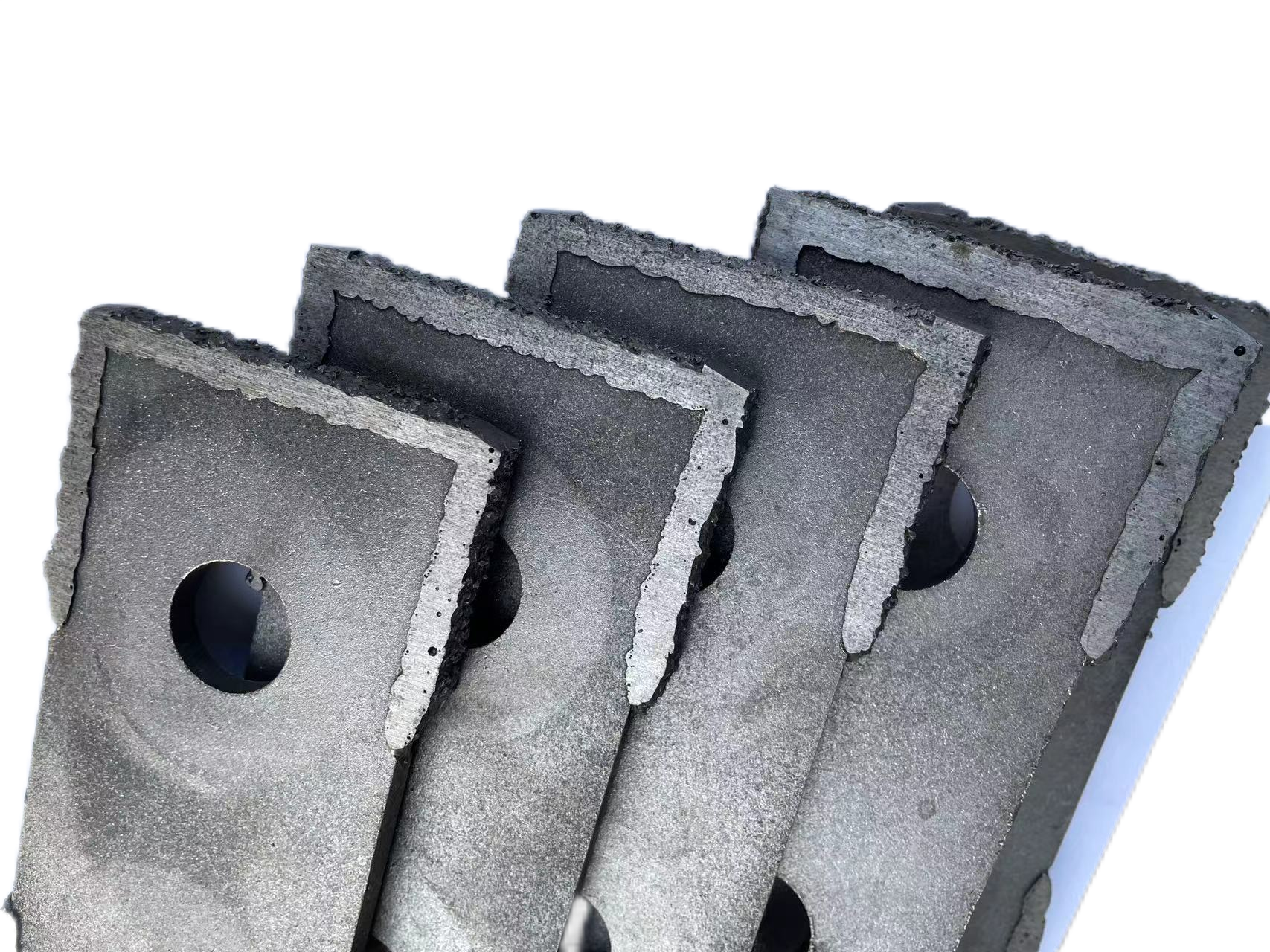

میل پلیت

میله فشاری یک قطعه اصلی ماشین آلات تولید میله است که به عنوان عنصر اصلی مسئول تبدیل مواد اولیه به میله های یکنواخت و فشرده عمل می کند. این ابزار مهندسی دقیق شامل یک حلقه فولاد سخت شده با چندین سوراخ دقیق حفر شده است که مواد از طریق آنها فشار داده می شود تا میله هایی با اندازه و چگالی یکسان تولید شوند. طراحی میله شامل نسبت فشرده سازی خاص و الگوهای سوراخ بهینه سازی شده برای مواد مختلف است که تولید میله کارآمد را تضمین می کند در حالی که ساختاری بخش را حفظ می کند. میله های فشاری مدرن شامل ترکیبات فلزی پیشرفته ای هستند که مقاومت ضد سوز خاصی را فراهم می کنند و عملکرد بهینه تحت شرایط فشار بالا را ارائه می دهند. سطح کاری میله شامل الگوهای سوراخ محاسبه شده دقیق است که جریان مناسب مواد و فشرده سازی را تسهیل می کند، در حالی که نسبت ضخامت و قطر سوراخ به صورت دقیق مهندسی شده است تا کیفیت مورد نظر میله را به دست آورد. این میله ها در صنایع مختلفی از جمله تولید غذای حیوانات، تولید سوخت زیستی و پردازش زباله های آلی نقش اساسی ایفا می کنند که اجازه تبدیل کارآمد مواد اولیه به میله های قابل مدیریت و یکنواخت را می دهد.