pellet machine die

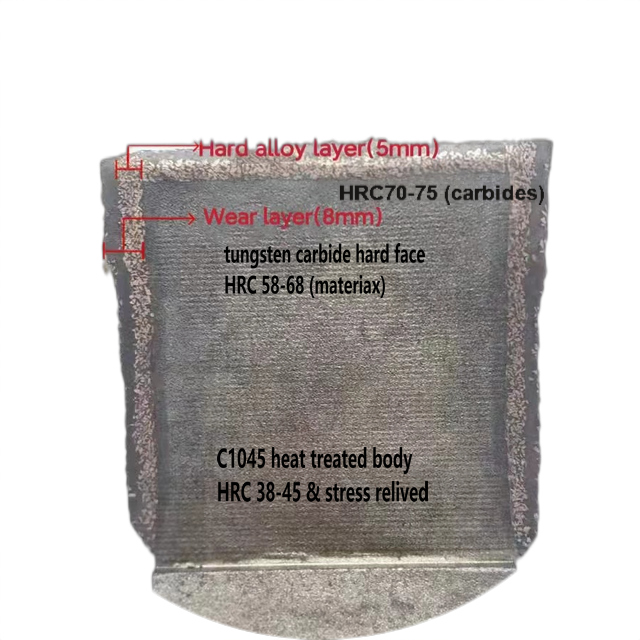

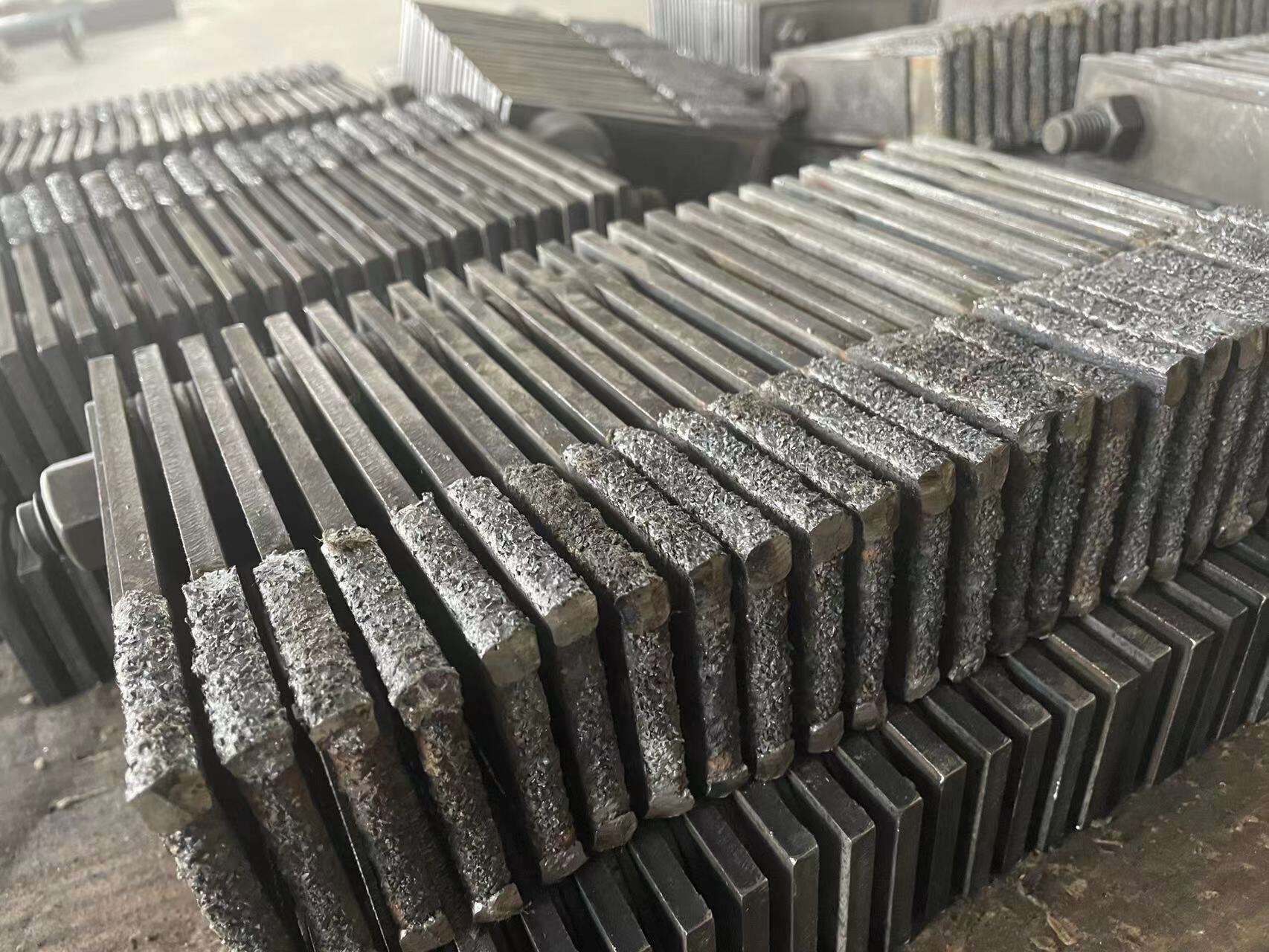

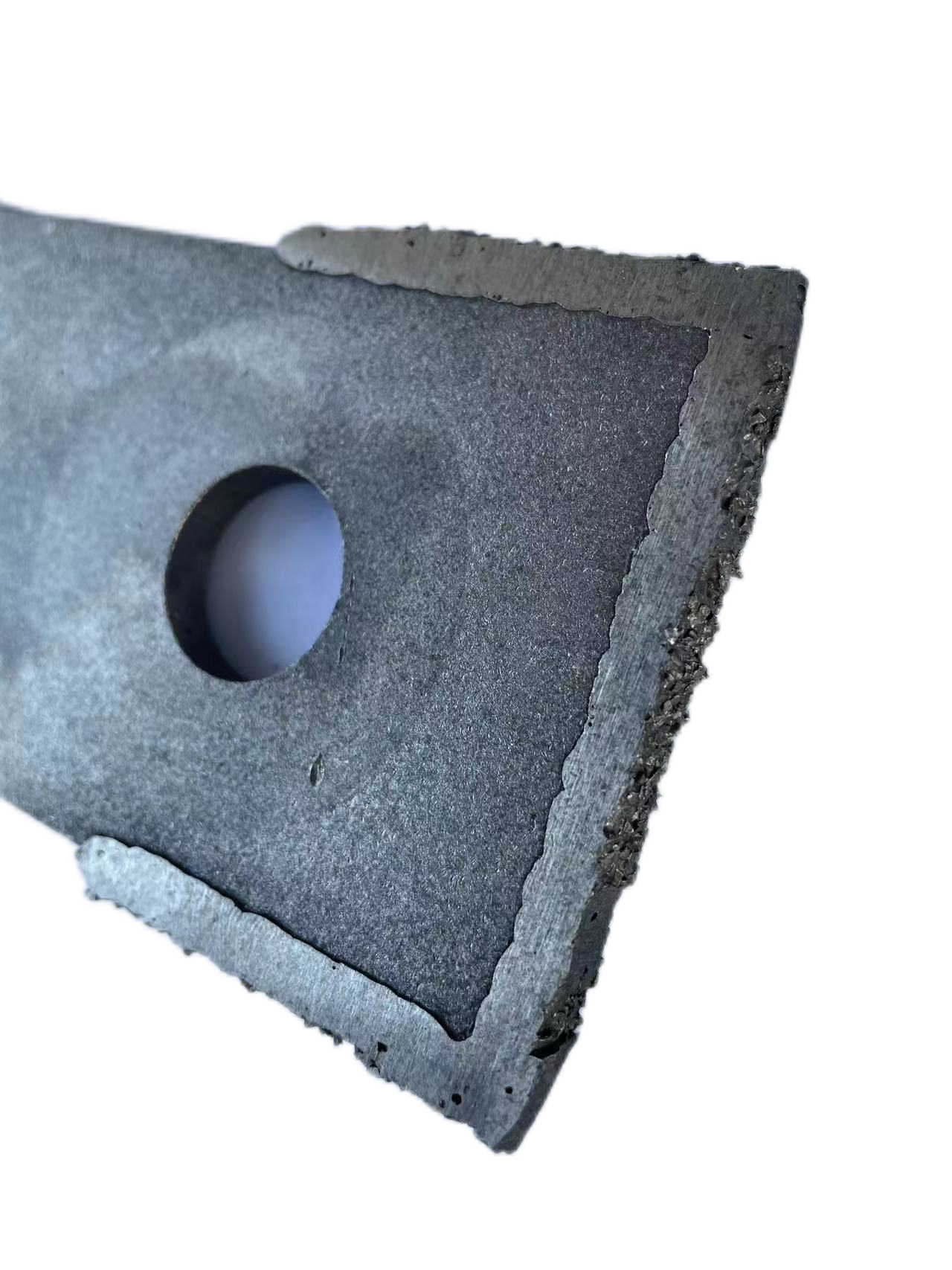

Matice peletového stroje slouží jako klíčová součást v systémech na výrobu pelet, která je odpovědná za přeměnu surových materiálů na pelety stejné velikosti. Tento přesně vyrobený kus má pečlivě navržené díry, které určují konečné rozměry a kvalitu pelet. Konstrukce matice obvykle zahrnuje vysokokvalitní nerdzivé oceli nebo slitinové materiály, což zajistí odolnost a odpor proti opotřebení při extrémním tlaku a teplotách. Povrch matice obsahuje mnoho přesně vrtaných děr, každá s určitými rozměry, které ovlivňují kompresní poměr a konečnou kvalitu pelet. Tyto díry jsou inženýrsky navrženy s ohledem na jejich poměr délky ke průměru, což přímo ovlivňuje hustotu a odolnost pelet. Moderní matice peletových strojů používají pokročilé povrchové úpravy a tvrdění pro prodloužení jejich životnosti a udržení konzistentní výkonnosti. Maticí spolupracují valy, aby vytvořily nutný tlak pro kompresi materiálu, zatímco její design usnadňuje správné rozdělení tepla během procesu peletování. Tato součást je nezbytná v různých odvětvích, včetně výroby krmení pro zvířata, výroby biomasy jako paliva a zpracování organického hnojiva, kde umožňuje efektivní převod materiálu, zároveň udržuje konzistenci produktu.