pilet makinesi kalıbı

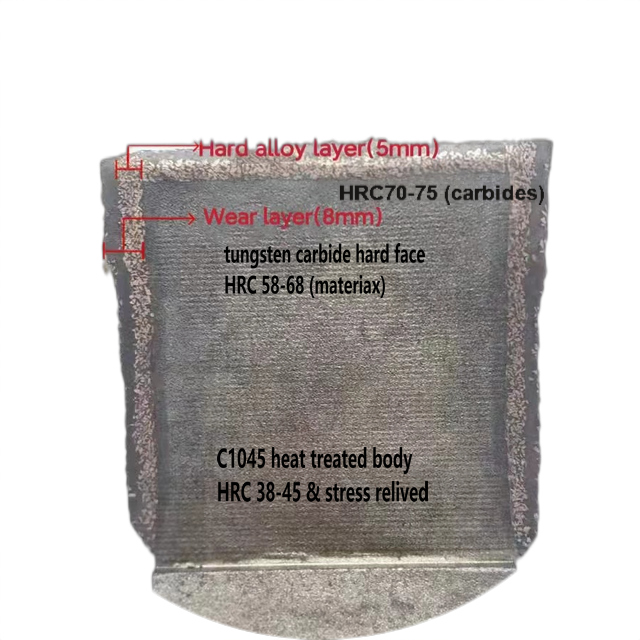

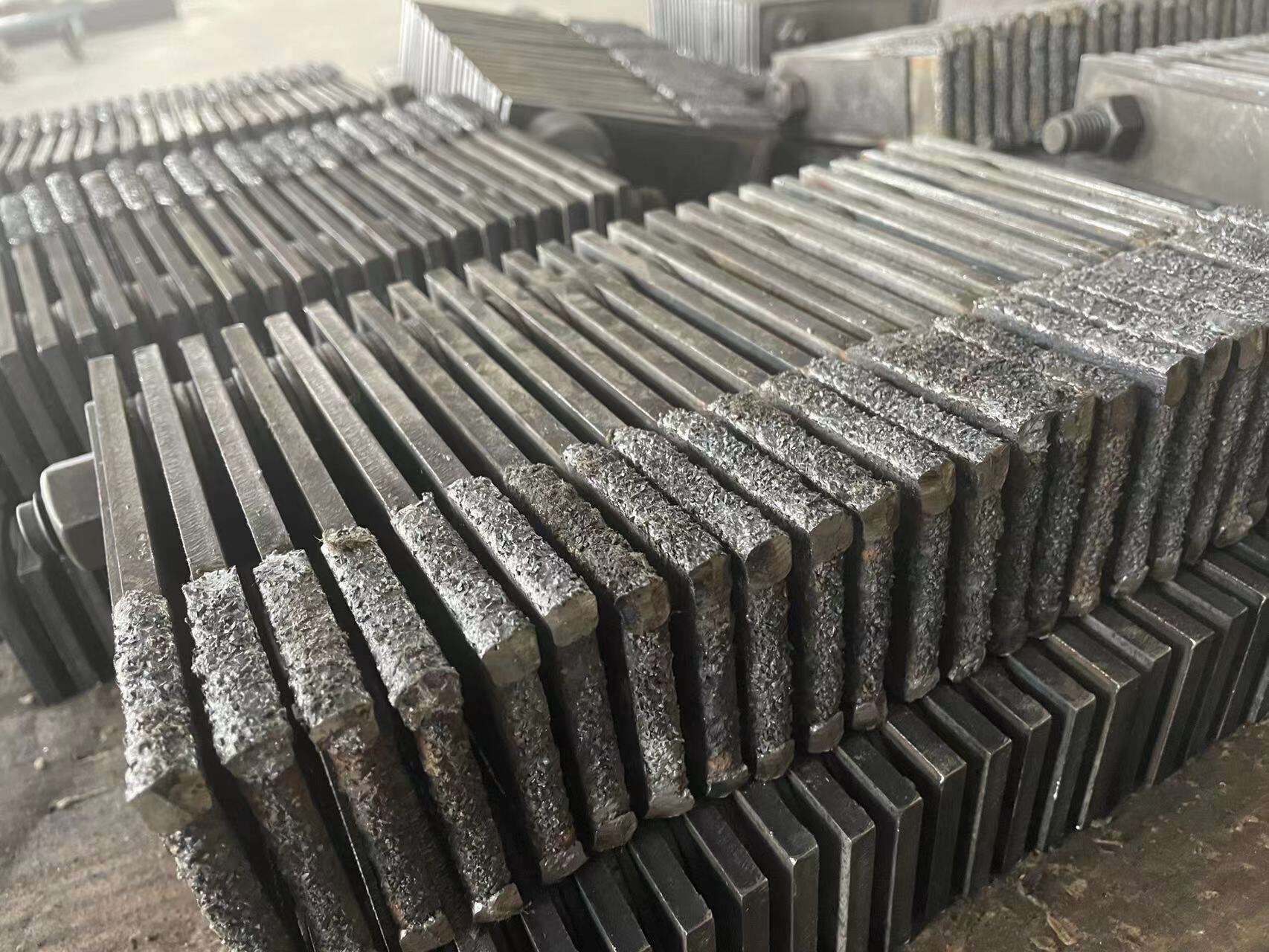

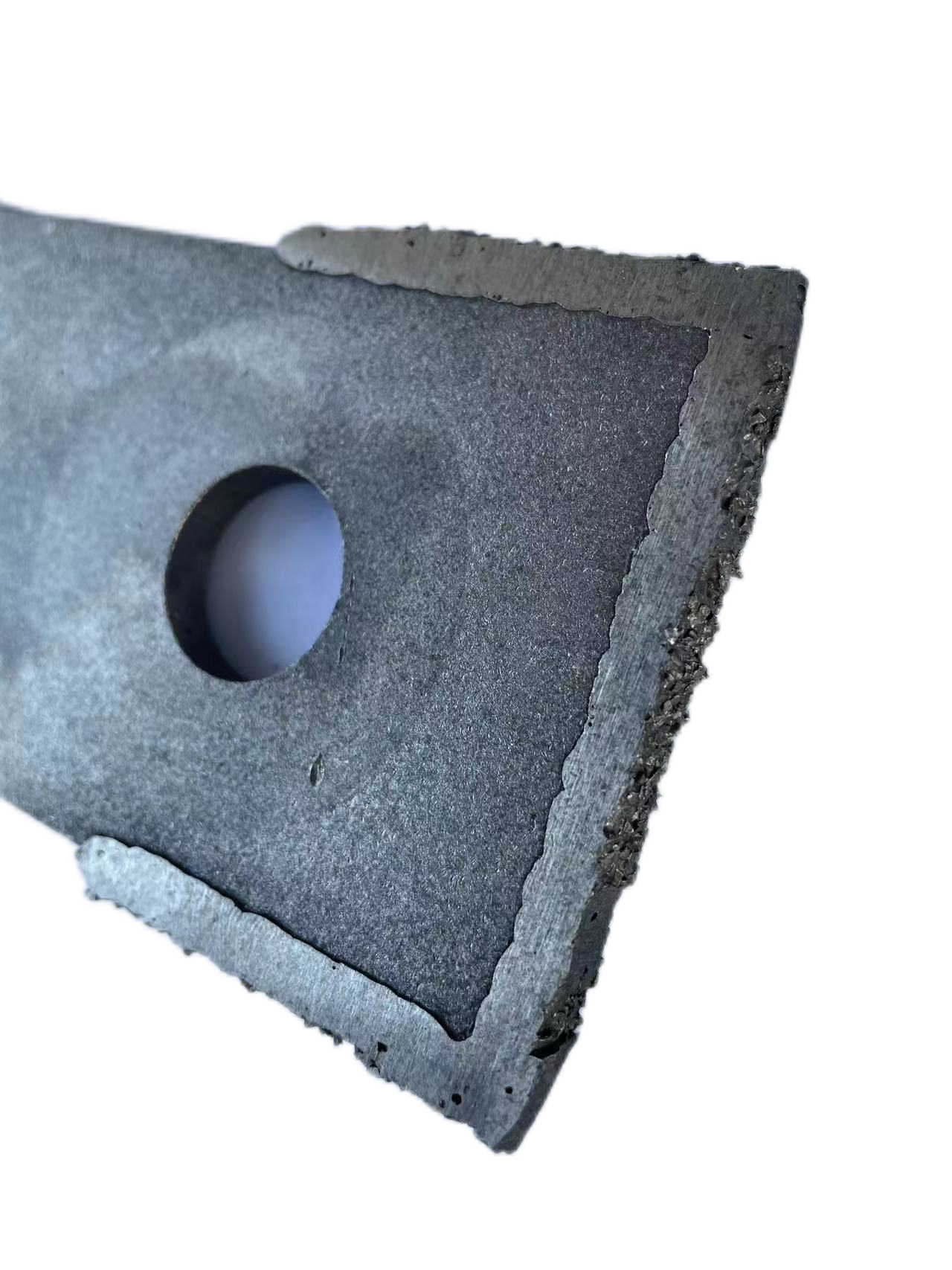

Bir pelit makinesi deliği, ham maddeleri düzgün boyutlu pelitlere dönüştürmede sorumlu olan pelit üretim sistemlerinde kritik bileşen olarak hizmet eder. Bu hassas şekilde tasarlanmış parça, pelitlerin son boyutlarını ve kalitelerini belirlemek için dikkatle tasarlanmış deliklere sahiptir. Deliğin yapımı genellikle yüksek kaliteli çelik veya alaşımlardan oluşur ki, bu da yoğun basınç ve sıcaklık koşulları altında dayanıklılık ve aşınmaya karşı direnç sağlar. Deliğin yüzeyi, kompresyon oranı ve son pelit kalitesini etkileyen belirli boyutları koruyan birçok hassas şekilde delikli delik içerir. Bu delikler, pelitlerin yoğunluğuna ve dayanıklılığına doğrudan etki eden uzunluk-çap oranlarına özel dikkatle mühendislik yapılmıştır. Modern pelit makinesi delikleri, operasyonel ömrünü uzatmak ve sürekli performansı sağlamak için ileri düzeyde yüzey tedavisi ve sertleştirme süreçleri entegre edilmiştir. Delik, malzeme kompresyonu için gerekli basıncı yaratmak üzere rulolarıyla birlikte çalışırken, tasarım pelitlenme sürecinde uygun ısı dağılımını kolaylaştırır. Bu bileşen, hayvan besi üretimi, biyo yakıt imalatı ve organik gübre işleme gibi çeşitli endüstrilerde, ürün tutarlığını korurken etkili malzeme dönüşümüne izin vermektedir.