pellet machine die

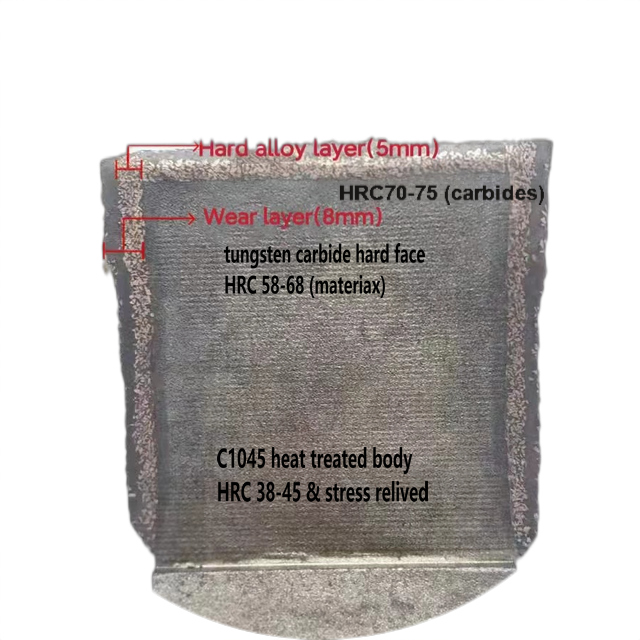

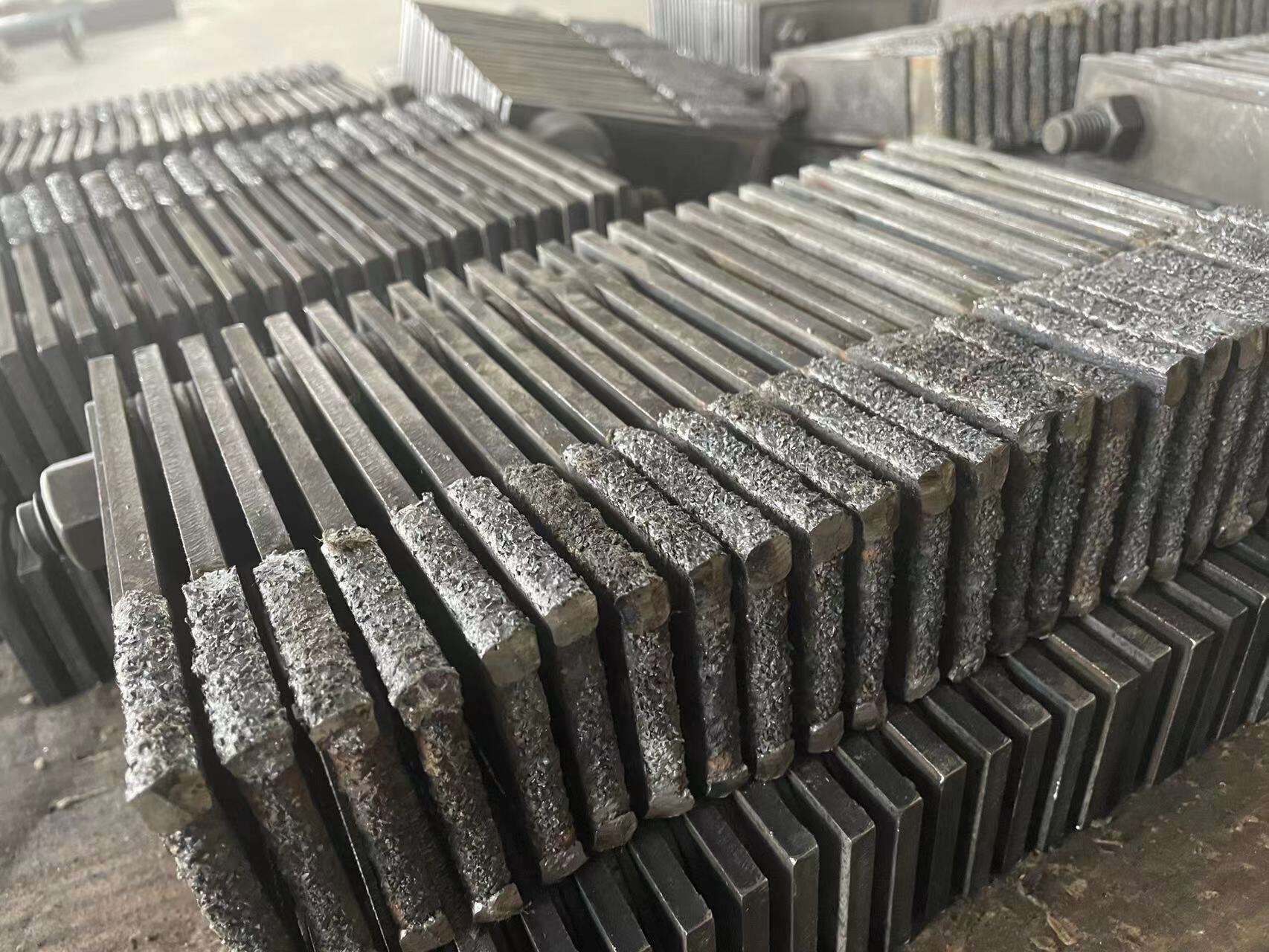

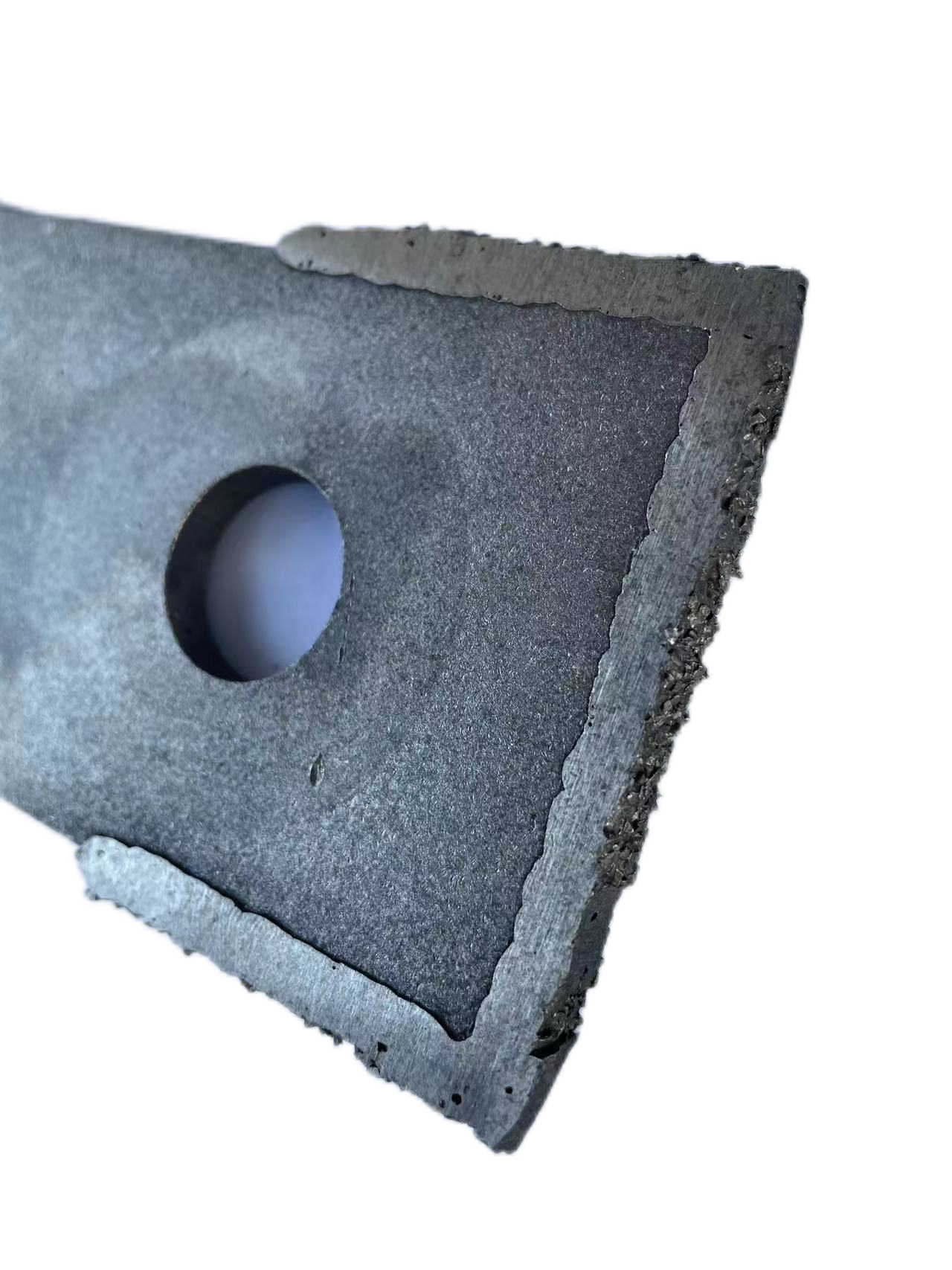

एक पेलेट मशीन डाय (die) पेलेट उत्पादन प्रणालियों में कुंजी संरचना के रूप में काम करती है, जिसका कार्य कच्चे पदार्थों को एकसमान आकार की पेलेट्स में बदलना है। यह सटीक ढांग से डिज़ाइन की गई वस्तु है जिसमें ध्यान से डिज़ाइन किए गए छेद होते हैं, जो पेलेट्स के अंतिम आकार और गुणवत्ता को निर्धारित करते हैं। डाय का निर्माण आमतौर पर उच्च-ग्रेड स्टेनलेस स्टील या एल्युमिनियम सामग्री से होता है, जो घातक दबाव और तापमान परिस्थितियों में टिकाऊपन और पहन-फटने से बचाव प्रदान करता है। डाय की सतह पर कई सटीक ढांग से बनाए गए छेद होते हैं, जिनमें विशिष्ट आयाम होते हैं जो संपीड़न अनुपात और अंतिम पेलेट की गुणवत्ता पर प्रभाव डालते हैं। ये छेद उनकी लंबाई-व्यास अनुपात पर विशेष ध्यान देकर डिज़ाइन किए जाते हैं, जो सीधे पेलेट के घनत्व और टिकाऊपन पर प्रभाव डालते हैं। आधुनिक पेलेट मशीन डाय अग्रणी सतह उपचार और कठोरीकरण प्रक्रियाओं को शामिल करती हैं जो उनकी संचालन जीवन को बढ़ाती हैं और निरंतर प्रदर्शन बनाए रखती हैं। डाय रोलर्स के साथ काम करती है जो सामग्री के संपीड़न के लिए आवश्यक दबाव बनाती है, जबकि इसका डिज़ाइन पेलेटिंग प्रक्रिया के दौरान उचित गर्मी का वितरण सुनिश्चित करता है। यह घटक विभिन्न उद्योगों में अत्यधिक महत्वपूर्ण है, जिसमें पशु खाद उत्पादन, बायोमास ईंधन निर्माण और यौगिक खाद प्रसंस्करण शामिल हैं, जहाँ यह कुशल सामग्री परिवर्तन की अनुमति देता है जबकि उत्पाद की संगति बनाए रखता है।