میرا برای فرآوری گلوله

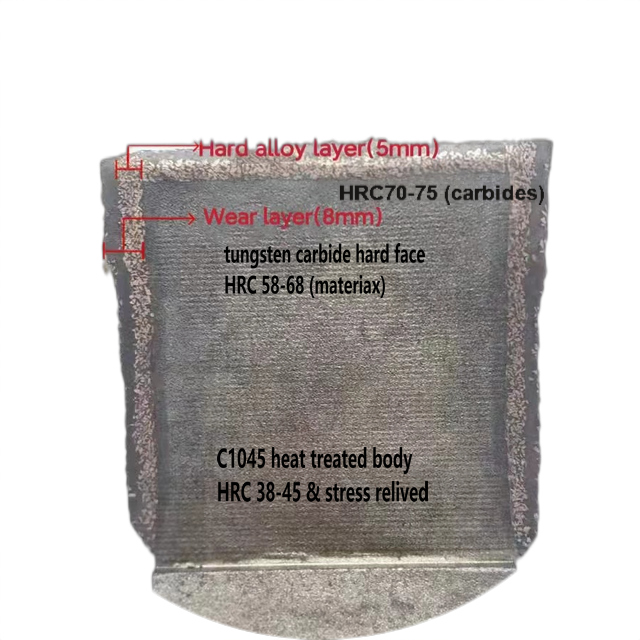

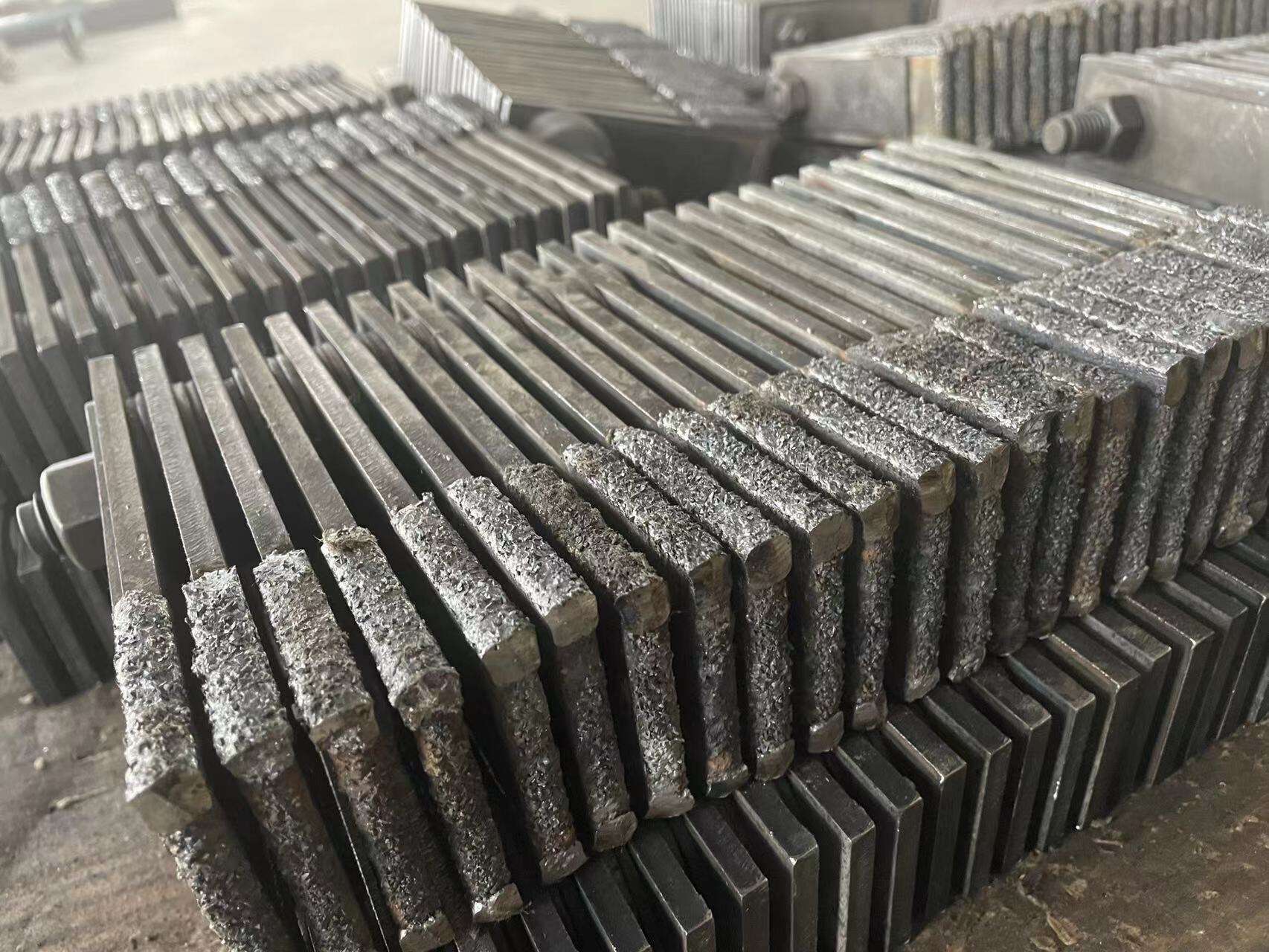

ماش برای فرآوری گلولهسازی یک قطعه کلیدی در فرآیند تولید گلوله است که به عنوان ابزار اصلی شکلدهی عمل میکند و کیفیت و همگونی محصولات نهایی را تعیین میکند. این قطعه با طراحی دقیق، شکل استوانهای دارد و چندین سوراخ دقیقاً طراحیشده شامل میشود که مواد اولیه از طریق آنها خارج میشوند. سطح ماش با استفاده از فولادستainless کیفیت بالا یا آلیاژ فولاد ساخته میشود که بیشتر مقاومت در برابر پرفشار و شرایط دمایی بالا را تأمین میکند. قطر و طول سوراخهای ماش که به عنوان نسبت فشردهسازی شناخته میشوند، به صورت دقیق محاسبه میشوند تا با انواع مختلف مواد اولیه و مشخصات مورد نظر گلولهها هماهنگ شوند. ماشهای مدرن گلولهسازی از الگوهای پیشرفته سوراخ و معالجههای سطحی استفاده میکنند که جریان مواد را بهینهسازی و مصرف انرژی را در طول فرآیند گلولهسازی کاهش میدهند. ماش با لولههایی که مواد را تحت فشار از طریق سوراخها عبور میدهند، همکاری میکند و گلولههایی با اندازه یکسان تولید میکند. این ماشها در انواع مختلفی از جمله اندازه سوراخها، نسبت فشردهسازی و ترکیبات مواد موجود هستند که آنها را مناسب برای پردازش مواد مختلفی مانند زیست توده، غذای حیوانات و محصولات چوبی میکند. طول عمر مؤثر ماش گلولهسازی به عواملی مانند روشهای نگهداری، خواص مواد و شرایط عملیاتی بستگی دارد.