pellet makinesi için ölü

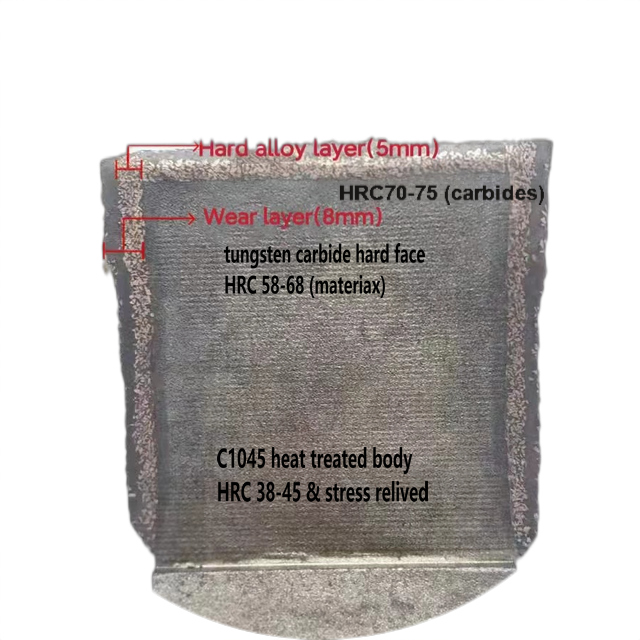

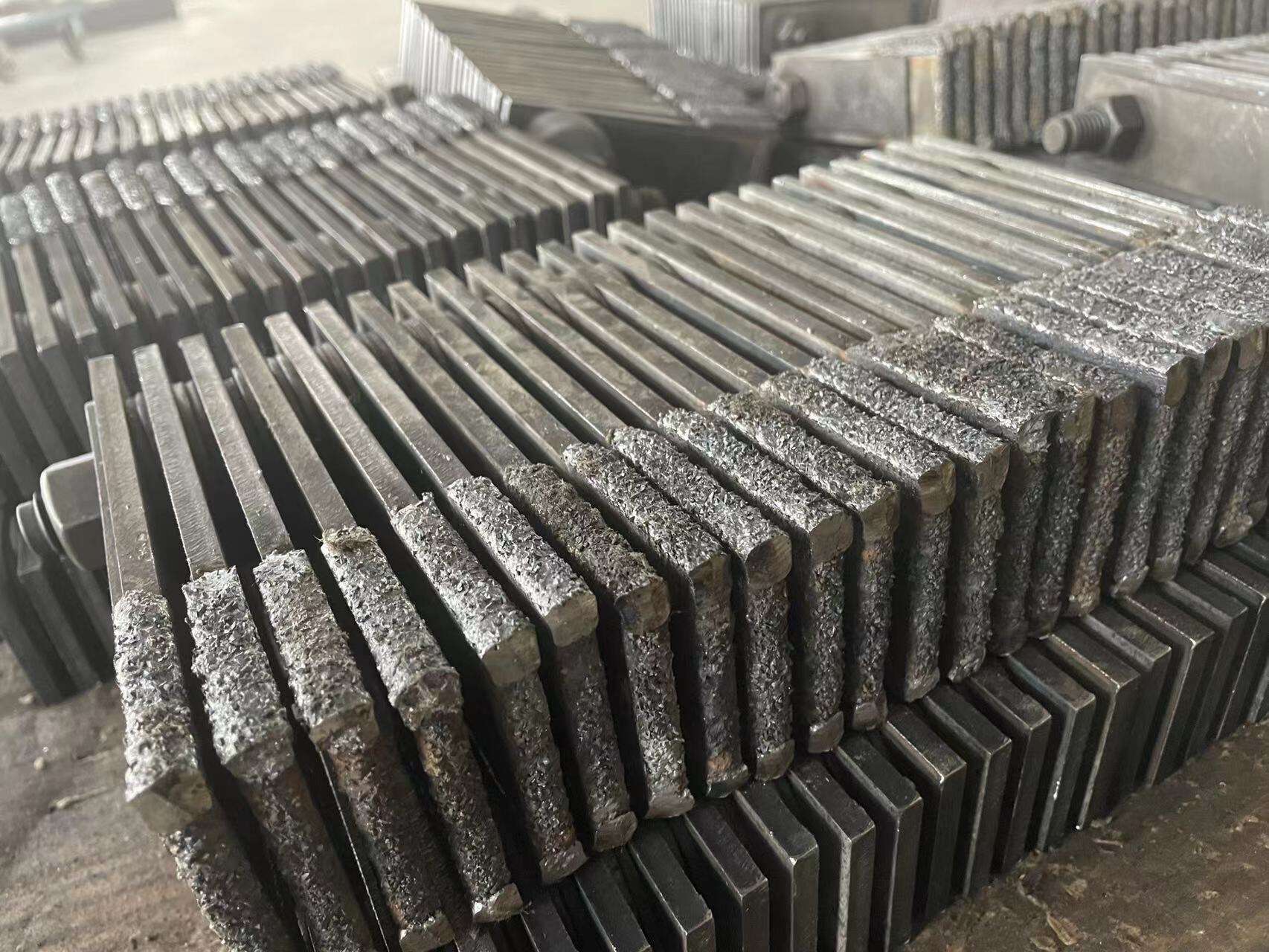

Pellet makinesi için bir kalıp, pellete dönüştürme işleminin temel bileşeni olup, son pellet ürünlerinin kalitesini ve tutarlığını belirleyen ana shaping aracıdır. Bu hassas şekilde tasarlanmış bileşen, ham maddeyi sıkıştırmak üzere birçok dikkatle tasarlanmış delik içeren silindirik bir şekle sahiptir. Kalıbın yüzeyi, yüksek basınç ve sıcaklık koşulları altında dayanıklılık göstermesi için yüksek kaliteli çelik veya alaşım çelik kullanılarak üretilmiştir. Kalıbın deliklerinin çapı ve uzunluğu, kompresyon oranı olarak bilinir ve farklı ham madde türleri ve istenen pellet özelliklerine uygun olarak hesaplanır. Modern pellet makinesi kalıpları, malzeme akışını optimize eden ve pellete dönüştürme sırasında enerji tüketimini azaltan gelişmiş delik düzenleri ve yüzey kaplamaları içerir. Kalıp, malzemeyi deliklerden geçirmek için işleyen ve basan rulolarıyla birlikte çalışır, bu da eşit boyutlu pelletlerin oluşturulmasını sağlar. Bu kalıplar, farklı delik boyutları, kompresyon oranları ve malzeme bileşimleri gibi çeşitli özelliklerle sunulur ki, bunlar biyokütlescope, hayvan yemi ve odun ürünleri gibi farklı maddelerin işleme edilmesi için uygundur. Pellet makinesi kalıbının etkili ömrü, bakım uygulamaları, malzeme özellikleri ve işletilme koşulları gibi faktörlere bağlıdır.