pellet mill용 다이

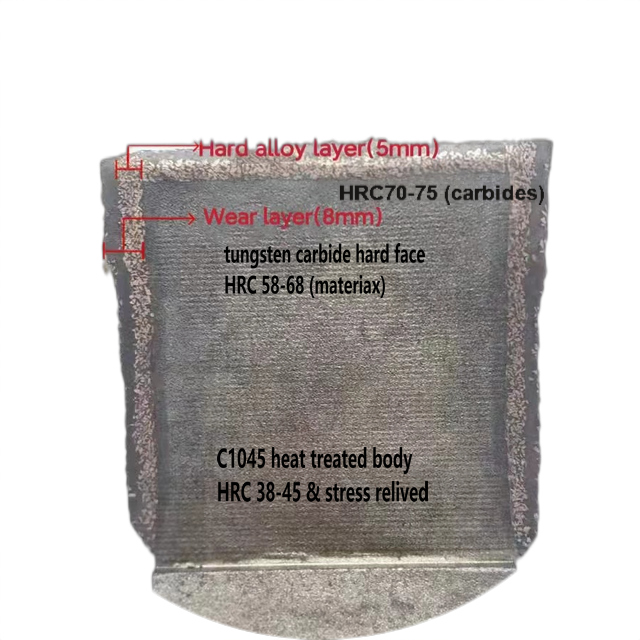

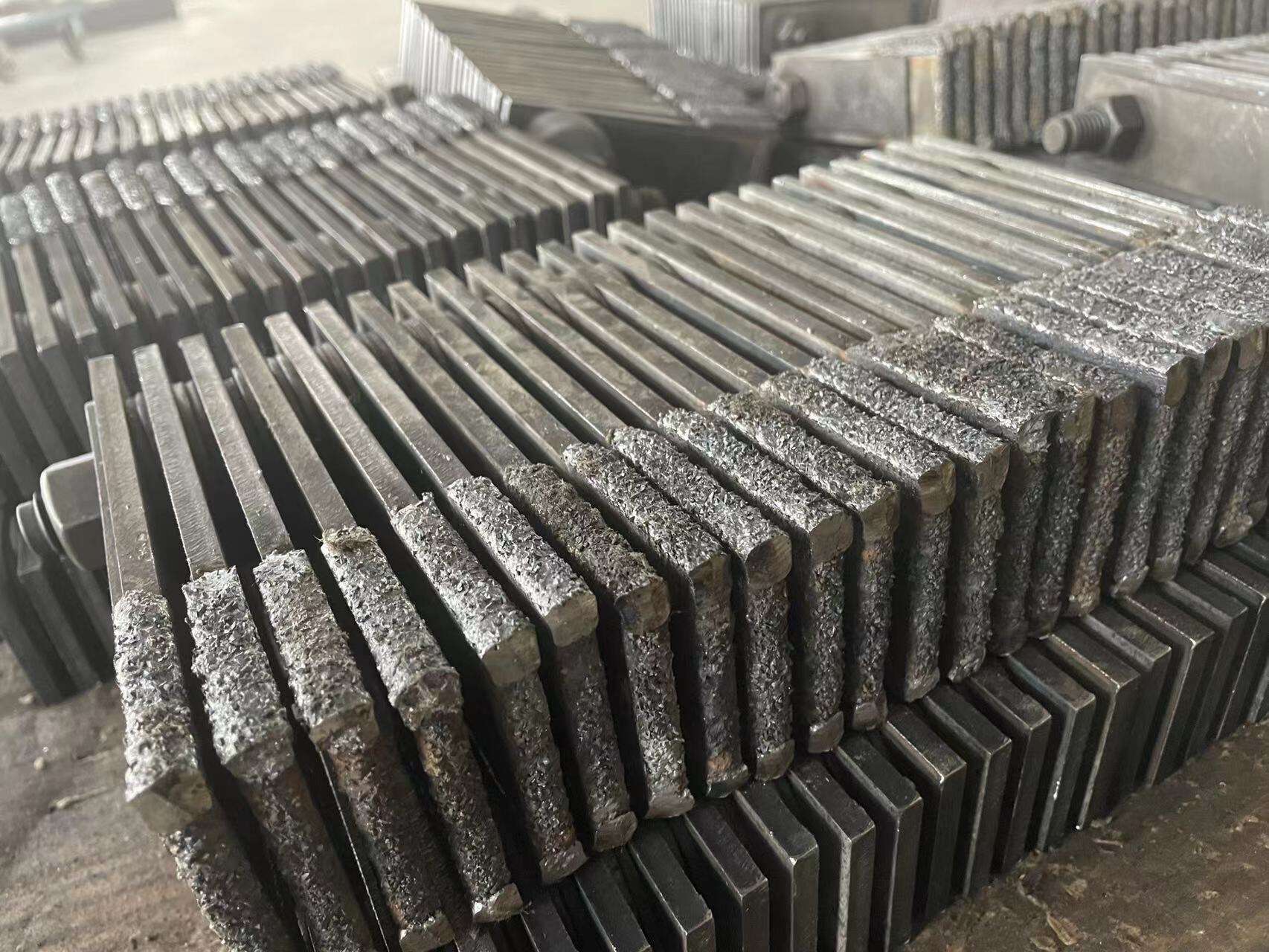

Pellet mill용 다이는 펠릿화 과정에서 중요한 구성 요소로, 최종 펠릿 제품의 품질과 일관성을 결정하는 주요 성형 도구입니다. 이 정밀하게 설계된 구성 요소는 원료가 압출되는 여러 개의 신중하게 설계된 구멍이 있는 원통형 모양을 가지고 있습니다. 다이의 표면은 고압 및 고온 조건에서 내마모성을 보장하기 위해 고급 스테인레스 또는 합금 강철로 제조됩니다. 다이 구멍의 직경과 길이는 압축 비율이라고 불리며, 다양한 원료와 원하는 펠릿 사양에 맞게 특정하게 계산됩니다. 현대적인 펠릿 밀 다이는 물질 흐름을 최적화하고 펠릿화 과정 중 에너지 소비를 줄이기 위한 선진적인 구멍 패턴과 표면 처리 기술을 통합합니다. 다이는 재료를 구멍을 통해 눌러서 통과시키는 롤러들과 함께 작동하여 균일한 크기의 펠릿을 생성합니다. 이러한 다이는 다양한 사양으로 제공되며, 다른 구멍 크기, 압축 비율, 재료 구성 등이 포함되어 있어 바이오매스, 가축 사료, 목재 제품 등 다양한 재료를 처리하는 데 적합합니다. 펠릿 밀 다이의 유효 수명은 유지 관리 방법, 재료 속성, 운영 조건 등에 따라 달라집니다.