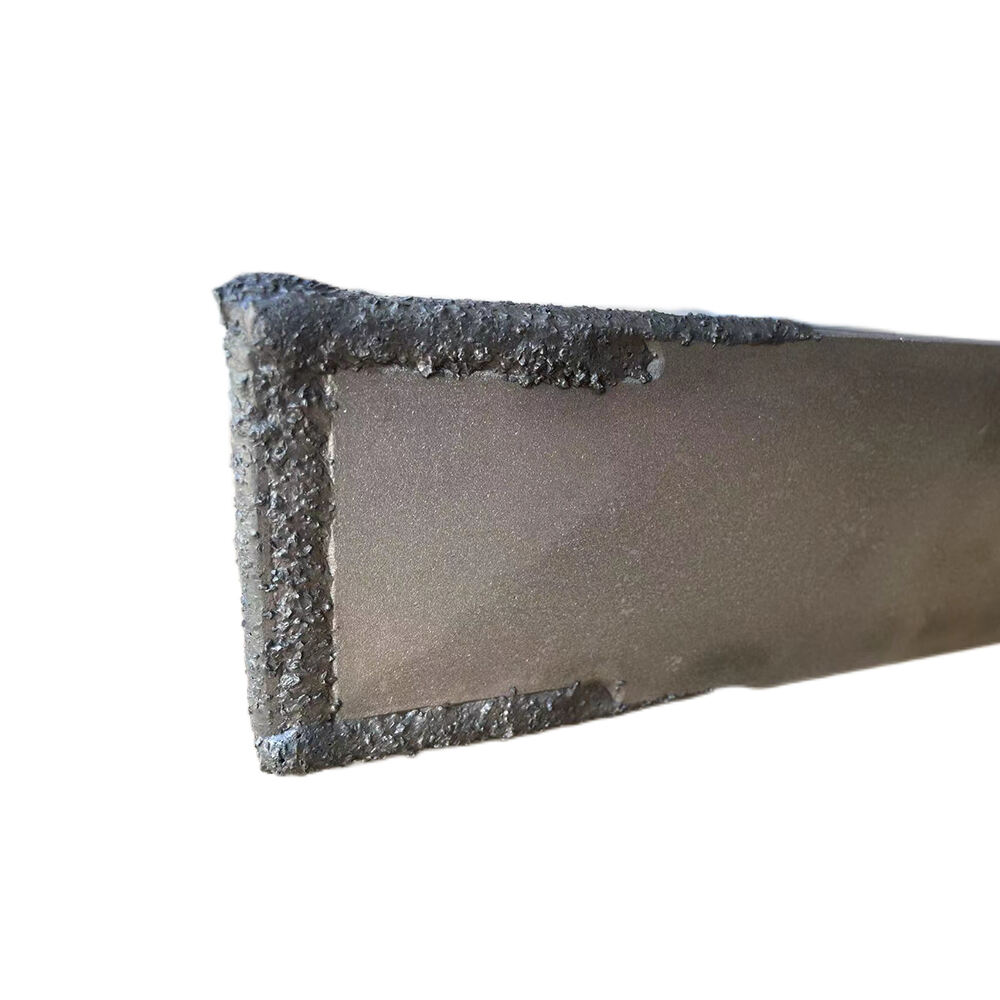

özelleştirilmiş yüzük matrisi

Özel bir halka matrisi, pellet üretim sistemlerinde kritik bir bileşen olup, belirli imalat gereksinimlerine uygun olarak tasarlanmıştır. Bu hassas şekilde tasarlanmış araç, son pellet boyutlarını ve kalitelerini belirleyen kesinlikle açılmış delikleri olan silindirik bir şekle sahiptir. Halka matrisinin özelleştirilmesi, farklı malzemeler ve üretim ihtiyaçları için performansı optimize etmek üzere delik çapında, uzunluk-çap oranı, delik düzeni ve yüzey kaplamalarında değişikliklere izin verir. Matrisin tasarımı, dayanıklılığı sağlamak ve sürekli çıktı kalitesini güvence altına almak amacıyla ileri düzeyde metalürjik özellikler içermekte ve özelleştirilebilir sıkıştırma oranı, son üründeki ideal yoğunluğu korumaktadır. Modern imalat teknikleri, aşınmaya karşı dayanımı artıran ve işletim ömrünü uzatan özel yüzey kaplamalarını ve katmanlarını entegre etmeyi mümkün kılmaktadır. Matrisin çalışma yüzeyi, uygun sıcaklığı işlem sırasında korumak için dikkatlice mühendislik yapılmıştır; bu, doğru malzeme ekstrüzyonunu ve pellet oluşumunu sağlaması açısından çok önemlidir. Uygulamalar, hayvan yemi üretimi, biyoçeşitlilik işleme ve kimya endüstrisi pelletizasyonu gibi çeşitli sanayilerde yer almaktadır; burada belirli malzeme özelliklerinin benzersiz matris yapılandırmaları gerektiği görülmektedir. Özelleştirme seçenekleri, delik giriş açısı, kontraböring spesifikasyonları ve hafifletme desenlerine kadar uzanmaktadır; tüm bunlar, üretim verimliliğini ve ürün kalitesini artırmaya katkıda bulunur.