anello muore personalizzato

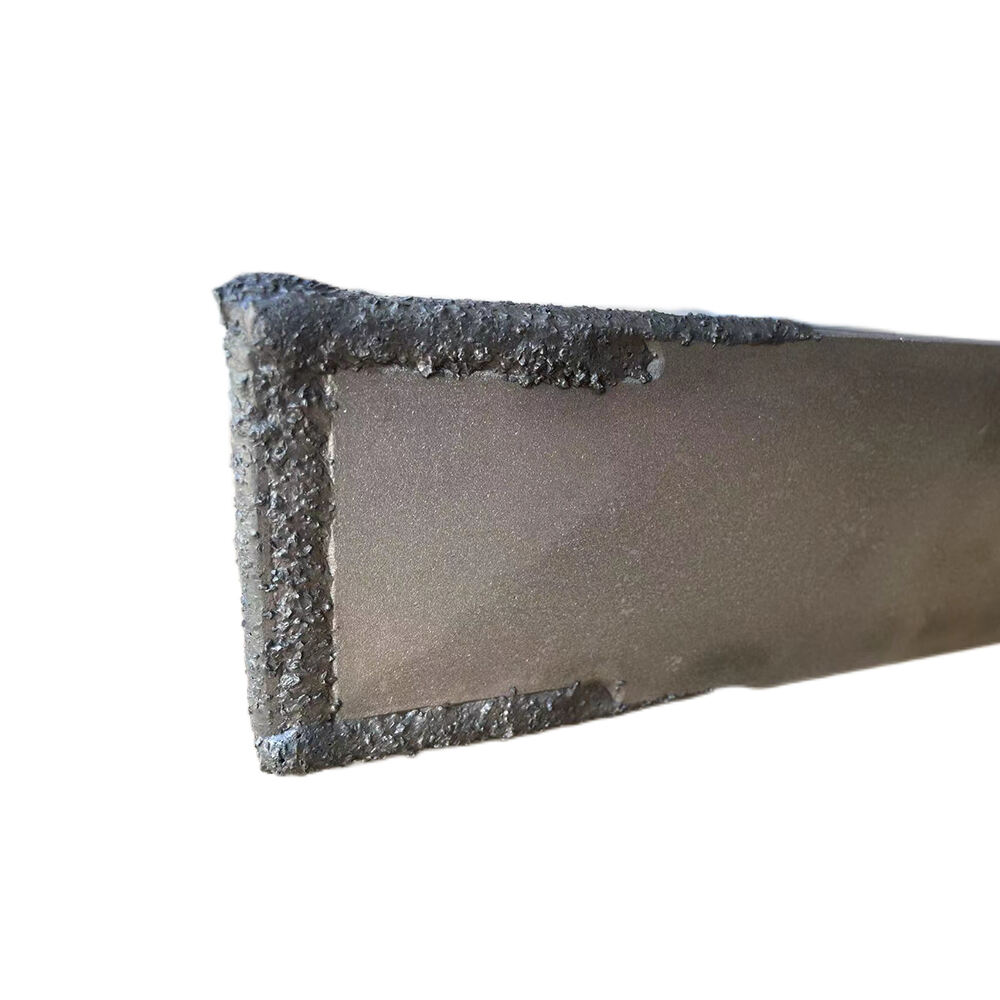

Un anello di compressione personalizzato rappresenta un componente cruciale nei sistemi di produzione di pellet, progettato per soddisfare requisiti di produzione specifici. Questo strumento realizzato con precisione presenta una forma cilindrica con fori accuratamente perforati che determinano le dimensioni finali e la qualità dei pellet. La personalizzazione dell'anello consente variazioni nel diametro dei fori, nel rapporto lunghezza-diametro, nel modello dei fori e nei trattamenti superficiali per ottimizzare le prestazioni per diversi materiali e necessità di produzione. Il design dell'anello incorpora proprietà metallurgiche avanzate per garantire durata e qualità costante dell'output, mentre il suo rapporto di compressione personalizzabile aiuta a mantenere la densità ideale nel prodotto finale. Le tecniche di produzione moderne consentono l'integrazione di speciali trattamenti e rivestimenti superficiali che migliorano la resistenza all'usura e prolungano la durata operativa. La superficie lavorativa dell'anello è attentamente progettata per mantenere una temperatura ottimale durante l'operazione, fondamentale per ottenere un corretto estrusione del materiale e la formazione dei pellet. Le applicazioni si estendono attraverso vari settori, inclusa la produzione di mangimi per animali, il trattamento del biomasse e la pelletizzazione nell'industria chimica, dove caratteristiche materiali specifiche richiedono configurazioni d'anello uniche. Le opzioni di personalizzazione includono l'angolo di ingresso dei fori, le specifiche di controbullatura e i modelli di sollievo, tutti fattori che contribuiscono a migliorare l'efficienza della produzione e la qualità del prodotto.