maßgeschneiderte ring die

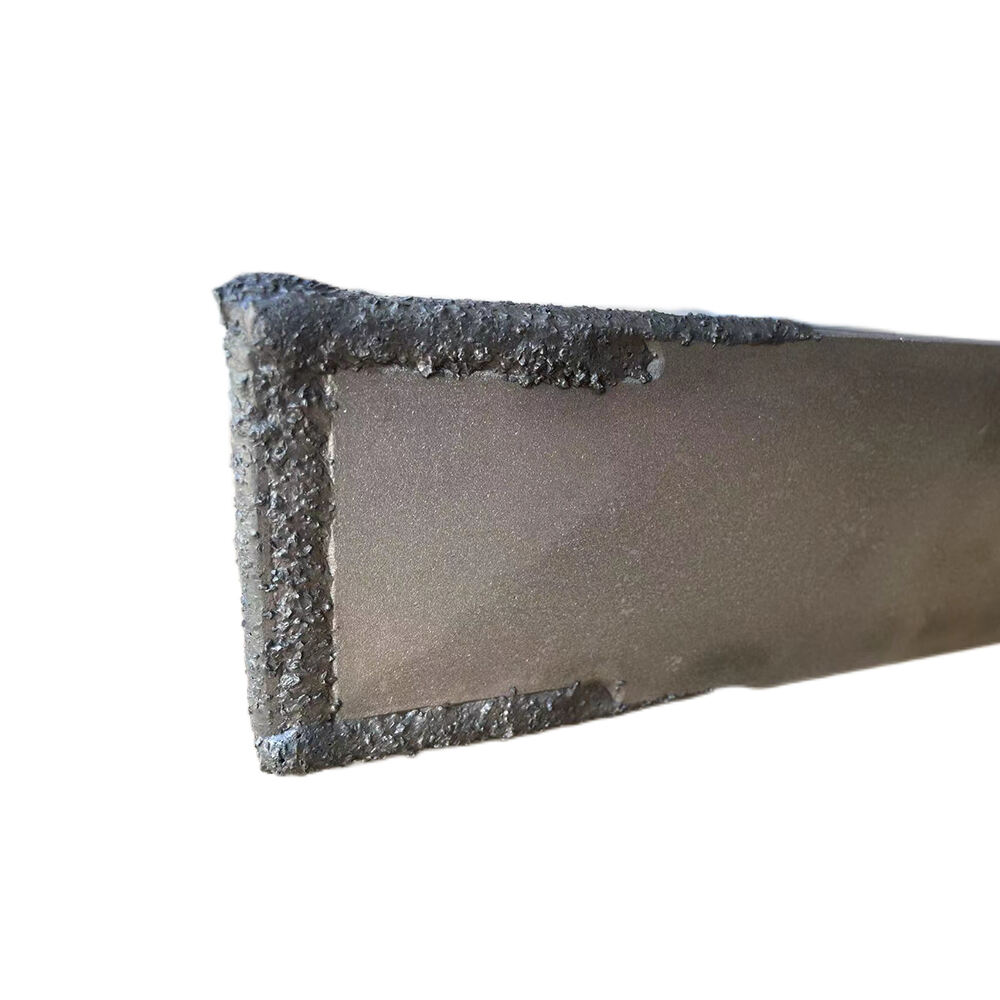

Ein maßangefertigtes Ringsegment stellt eine entscheidende Komponente in Pelletierungsanlagen dar, die auf spezifische Fertigungsanforderungen zugeschnitten ist. Dieses präzise gefertigte Werkzeug weist eine zylindrische Form mit genau gebohrten Löchern auf, die die endgültigen Abmessungen und Qualität der Pellets bestimmen. Die Anpassung des Ringsegments ermöglicht Variationen im Lochdurchmesser, Länge-zu-Durchmesser-Verhältnis, Lochmuster und Oberflächengestaltung, um die Leistung für verschiedene Materialien und Produktionsbedürfnisse zu optimieren. Das Segmentdesign integriert fortschrittliche metallurgische Eigenschaften, um Dauerhaftigkeit und konsistente Ausgangsqualität sicherzustellen, während das einstellbare Verdichtungsverhältnis dazu beiträgt, die ideale Dichte im Endprodukt zu gewährleisten. Moderne Fertigungstechniken ermöglichen die Integration spezieller Oberflächenbehandlungen und Beschichtungen, die die Verschleißfestigkeit erhöhen und die Betriebsdauer verlängern. Die Arbeitsfläche des Segments wird sorgfältig konzipiert, um während des Betriebs eine optimale Temperatur aufrechtzuerhalten, was für eine ordnungsgemäße Extrusion von Materialien und die Bildung von Pellets entscheidend ist. Anwendungen reichen über verschiedene Industrien, einschließlich Futtermittelherstellung, Biomasseverarbeitung und Chemieindustrie-Pelletierung, wo spezifische Materialmerkmale einzigartige Segmentkonfigurationen erfordern. Die Anpassungsoptionen erstrecken sich auch auf den Eingangswinkel der Löcher, Gegenbohrspezifikationen und Entlastungsmuster, die alle zur Verbesserung der Produktivität und Produktqualität beitragen.