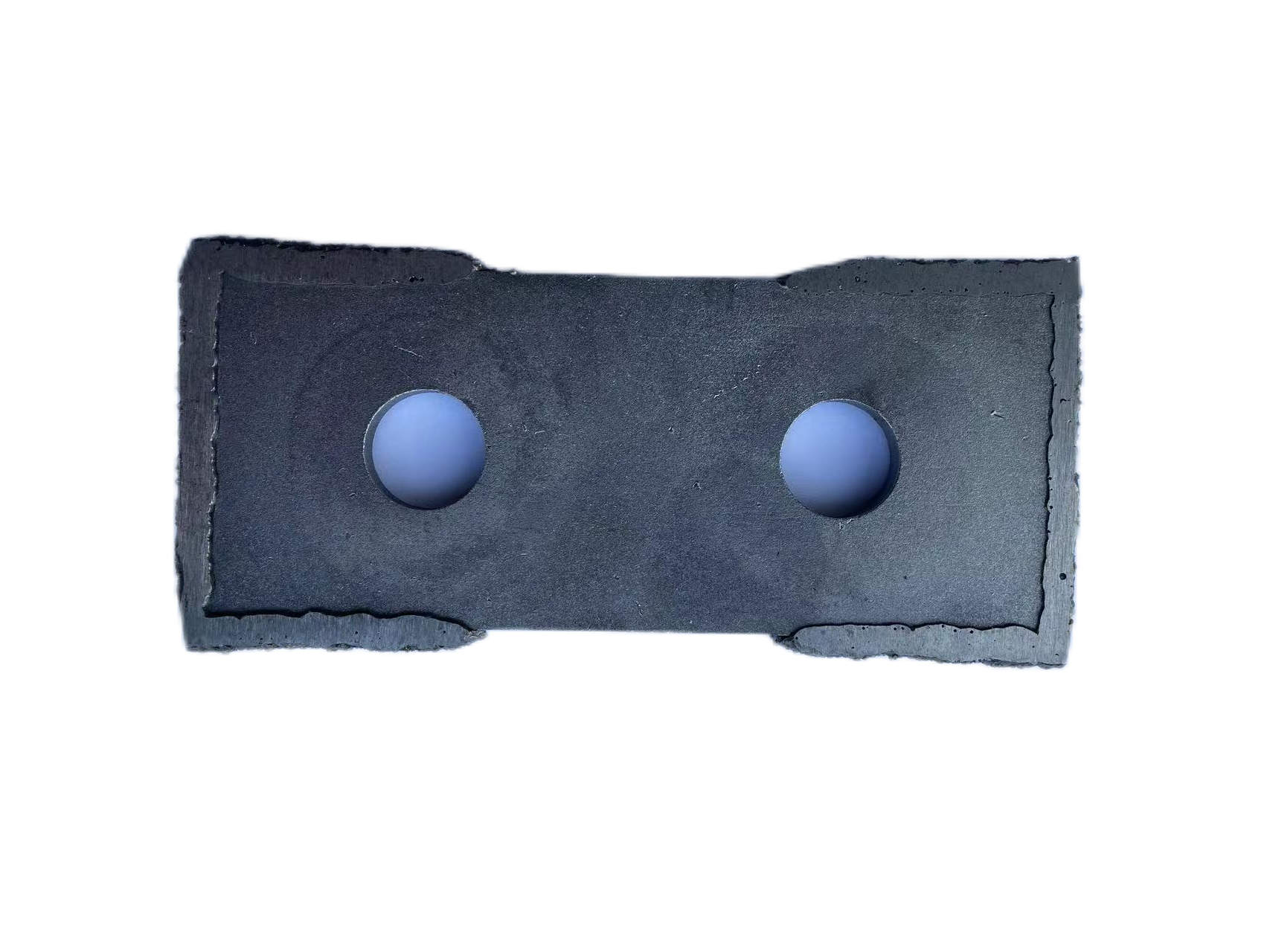

typy uderzaków młotkowych

Młotki młyna młócące są kluczowymi elementami w urządzeniach do zmniejszania rozmiaru, zaprojektowanymi do efektywnego przetwarzania różnych materiałów za pomocą działania uderzeniowego i tarcia. Te młotki dostępne są w kilku rodzajach, w tym młotkach wahających się, sztywnych młotkach i odwracalnych młotkach, każde z nich zaprojektowane dla określonych zastosowań. Młotki wahające się mają konstrukcję obrotową, która pozwala im odchylić się podczas napotkania materiałów nierozdrabnialnych, uniemożliwiając uszkodzenie młyna. Sztywne młotki, zamocowane solidnie do wirnika, oferują agresywne rozdrabnianie idealne do spójnego przetwarzania materiałów. Odwracalne młotki zapewniają dłuższy okres użytkowania, pozwalając operatorom na ich obrót, gdy jedna strona pokazuje ślady zużycia. Materiały konstrukcyjne różnią się od stali wysokowęglowej po antyabrasyjne stopy metali, w zależności od wymagań aplikacji. Nowoczesne młotki młyna młócące wykorzystują zaawansowaną metalurgię i precyzyjne techniki produkcyjne, aby zapewnić optymalne wydajność i długowieczność. Te komponenty działają na wysokich prędkościach w środku młyna, tworząc niezbędną siłę uderzenia do skutecznego zmniejszania rozmiaru materiału. Projekt młotka wpływa na czynniki takie jak rozkład wielkości cząstek, pojemność przepustowa oraz efektywność energetyczna operacji mielenia.