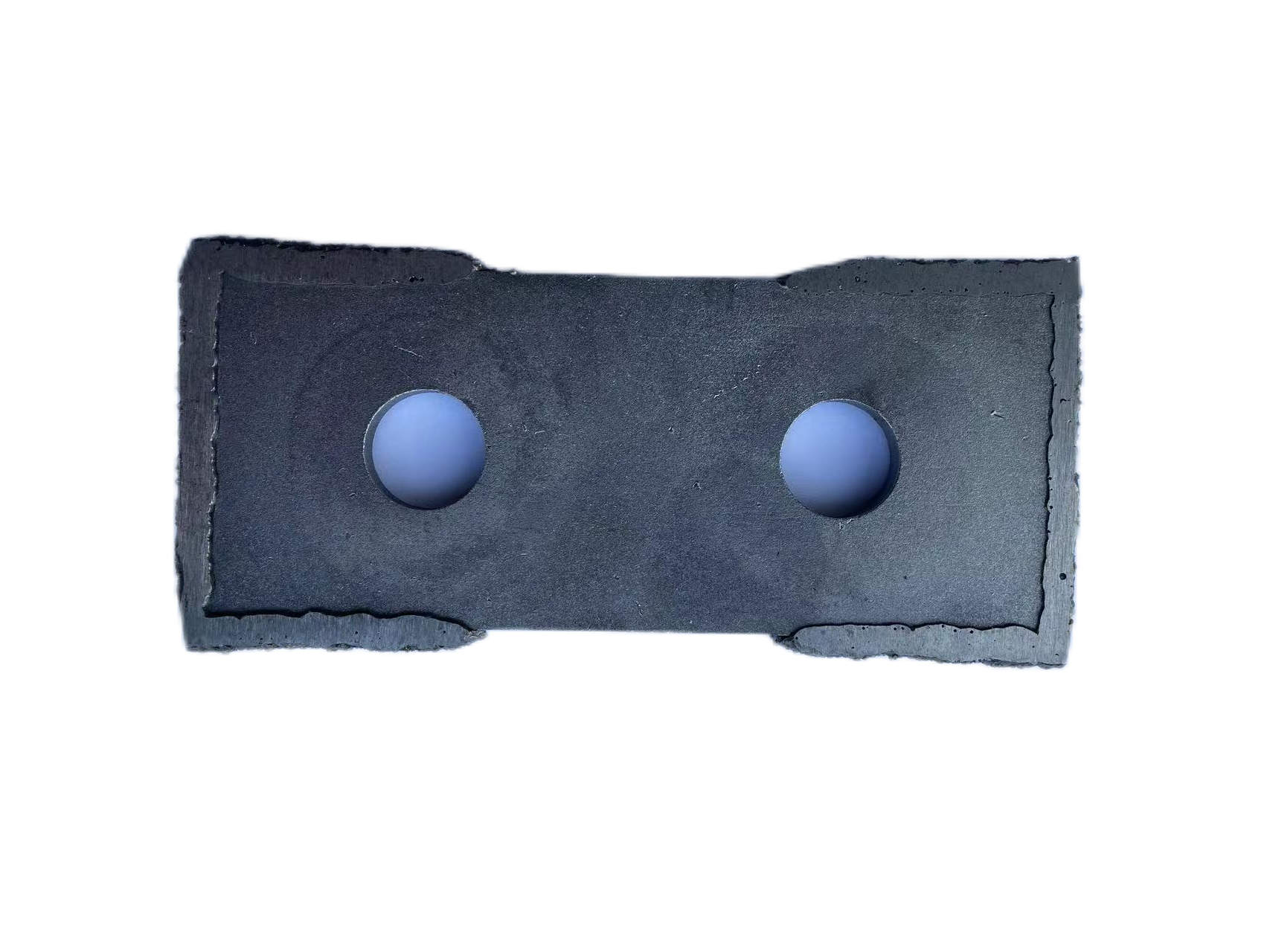

arten von Hammermühlen-Schlägern

Hammermill-Schläger sind wesentliche Komponenten in Größenreduktionsanlagen, die darauf ausgelegt sind, verschiedene Materialien durch Schlag- und Scherwirkungen effizient zu verarbeiten. Diese Schläger kommen in mehreren Ausführungen vor, darunter schwingende Schläger, starre Schläger und umkehrbare Schläger, jeweils für spezifische Anwendungen entwickelt. Schwingende Schläger haben eine drehbare Konstruktion, die es ihnen ermöglicht, auszuweichen, wenn sie auf unzerschlagbares Material treffen, wodurch Schäden an der Mühle vermieden werden. Starre Schläger, fest am Rotor montiert, bieten eine aggressive Zerkleinerungswirkung, die ideal für eine konsistente Materialverarbeitung ist. Umkehrbare Schläger bieten eine verlängerte Servicelebensdauer, da Betreiber sie drehen können, wenn eine Seite abgenutzt ist. Die Werkstoffe reichen von hochkohlenstoffigem Stahl bis hin zu verschleißfesten Legierungen, je nach Anwendungsanforderungen. Moderne Hammermill-Schläger nutzen fortschrittliche Metallurgie und präzise Fertigungstechniken, um optimale Leistung und Haltbarkeit sicherzustellen. Diese Komponenten arbeiten innerhalb der Mühle bei hohen Geschwindigkeiten, um die notwendige Stoßkraft zur effektiven Reduktion der Materialgröße zu erzeugen. Die Schlägerkonstruktion beeinflusst Faktoren wie Partikelgrößenverteilung, Durchsatzkapazität und Energieeffizienz des Mahlvorgangs.