適切なブレードケアを通じた工業用粉砕性能の最適化

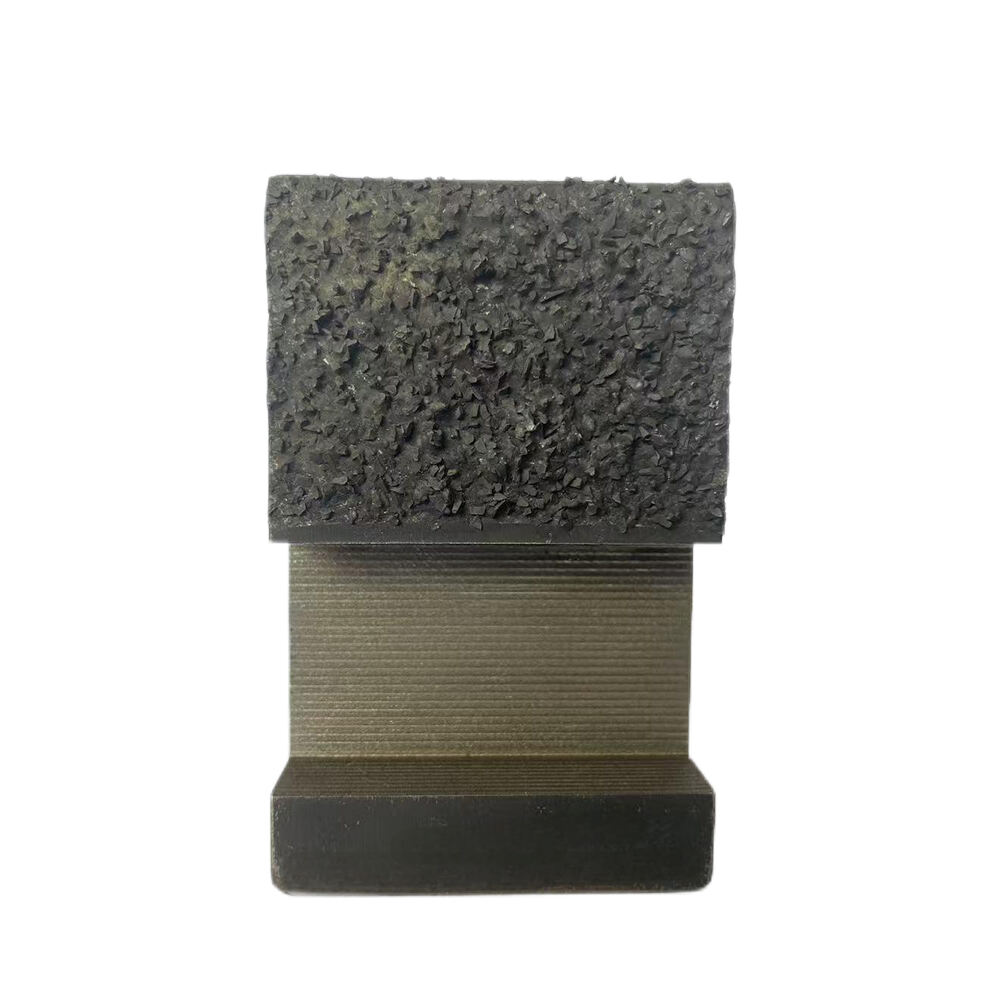

運用の効率性と耐用年数は ハンマーミル その切断部品の状態に大きく依存しています。ハンマーミルのブレードは、農業からリサイクルに至るさまざまな産業分野におけるサイズ削減プロセスの要となっています。適切なメンテナンス技術を理解することは、これらの重要なコンポーネントの寿命を延ばすだけでなく、製品品質の一貫性を確保し、運用コストを削減することにもつながります。

ハンマーミルブレードのプロフェッショナルなメンテナンスには、定期的な点検、適切な交換時期の判断、正しい取り扱い方法を組み合わせた体系的なアプローチが必要です。これらを正しく実施することで、運転効率を大幅に向上させ、予期せぬ停止時間を最小限に抑えることができます。

ブレードメンテナンス戦略の主要構成要素

定期点検プロトコル

ハンマーミルブレードの最適な性能を維持するためには、堅牢な点検計画の実施が不可欠です。毎日の目視点検により摩耗の初期兆候を確認し、週次の詳細な点検で問題が重大化する前に検出できます。オペレーターはブレードの状態を記録し、異常な摩耗パターンや損傷に注意を払う必要があります。

高度な点検技術には、ブレードの厚み測定、アラインメントの確認、エッジの鋭さの評価などが含まれます。このような評価により、回転や交換が必要な時期を判断し、運転中の予期せぬ故障を防ぐことができます。

摩耗パターンの分析

摩耗パターンを理解することで、ブレードの寿命と性能の最適化に役立つ貴重な知見が得られます。異なる材料や運転条件は、ハンマーミルブレードに特徴的な摩耗特性を生み出します。これらのパターンを分析することで、オペレーターはフィード速度やローター速度などのパラメーターを調整し、過度な摩耗を最小限に抑えることが可能です。

摩耗パターンの記録は、保守間隔の予測や潜在的な運転上の問題の特定にも役立ちます。このデータ駆動型のアプローチにより、予知保全のスケジューリングが可能となり、重大な故障を未然に防止するのに役立ちます。

高度なメンテナンステクニック

適切な清掃手順

最適な性能を維持するためには、ハンマーミルブレードを清潔に保つことが不可欠です。定期的な清掃により、粉砕効率に影響を与えたり、アンバランスを引き起こしたりする材料の付着物を取り除くことができます。清掃作業は、ブレード表面を損傷しないよう、製造元の仕様および安全ガイドラインに従って実施する必要があります。

プロ仕様の清掃方法には、高圧洗浄、化学薬品による清掃、または機械的な汚れ除去が含まれます。各技術には特定の安全プロトコルと適切な文書管理が必要であり、一貫した作業を確実に行うことが重要です。

砥ぎおよびリコンディショニング

プロ仕様の刃の砥ぎは、その耐用年数を延ばし、粉砕効率を維持するために役立ちます。適切なエッジ角度と表面仕上げを得るためには、専門の機器と技術が必要です。リコンディショニングサービスは、有資格者が実施すれば、摩耗したハンマーミル刃をほぼ新品同様の仕様に復元することが可能です。

定期的な砥ぎのスケジュールは、運転条件および材料の特性に基づいて設定する必要があります。このような積極的な対応により、一貫した製品品質を維持し、エネルギー消費を削減することが可能となります。

操作パラメータの最適化

供給速度の管理

適切な給餌速度の制御は、ブレードの摩耗および全体的なミル性能に大きく影響します。オペレーターは生産性の要求と設備の限界を考慮しながら最適な結果を得るようバランスを取らなければなりません。材料の特性に基づいて給餌速度を監視および調整することで、ハンマーミルブレードの過負荷および過度な摩耗を防ぐことができます。

自動給餌制御システムの導入により、安定した運転を維持し、オペレーターの誤りを減少させることが可能です。このようなシステムは、モーター負荷やその他のパラメーターに基づいて給餌速度を調整し、ブレードの最適な使用を保証します。

回転速度と衝撃力の最適化

ローター速度および衝撃力は、ブレードの摩耗および製品品質に直接影響を与えます。適切なバランスを見つけるには、材料の性質および求められる出力仕様を理解する必要があります。これらのパラメーターを定期的に監視および調整することで、最適な粉砕性能を維持しながらブレード寿命を延ばすことができます。

高度な監視システムにより、運転パラメーターのリアルタイムデータを取得し、最適な状態を維持するための迅速な調整が可能になります。この技術駆動型のアプローチにより、効率を最大限に高め、メンテナンス作業を削減することができます。

予防保全スケジューリング

メンテナンス計画の作成

包括的なメンテナンススケジュールを作成することで、ハンマーミルのブレードおよび関連コンポーネントに定期的な対応を確実に行うことができます。これらのスケジュールは、運転時間、処理量、過去の摩耗パターンを考慮に入れる必要があります。メンテナンス期間の定期的な見直しと更新により、リソース配分を最適化し、ダウンタイムを最小限に抑えることができます。

メンテナンス計画と生産計画を統合することで、運転への影響を最小限に抑えることができます。この連携されたアプローチにより、生産性を維持しながら設備の信頼性を確保します。

文書化と記録の保存

メンテナンス記録を詳細に維持することは、ブレードの寿命と性能の最適化に役立つデータを提供します。記録には点検結果、メンテナンス作業、運転パラメーターを含めるべきです。このような情報の分析により、傾向を把握し、時間とともにメンテナンス戦略を改善することが可能になります。

デジタルメンテナンス管理システムは記録管理を効率化し、過去のデータに簡単にアクセスできるようにします。このようなシステムは、より良い意思決定を支援し、メンテナンス投資の正当性を示すのに役立ちます。

よく 聞かれる 質問

ハンマーミルのブレードはどのくらいの頻度で交換すべきですか?

交換頻度は、素材の種類、運転時間、粉砕要件など、さまざまな要因によって異なります。一般的に、ハンマーミルのブレードは毎週点検し、摩耗がメーカーの仕様を超えた場合や性能が著しく低下した場合には交換する必要があります。多くの施設では、処理量や運転時間に基づいて交換スケジュールを設定しています。

ハンマーミルのブレードが摩耗したサインとは何ですか?

一般的な指標としては、電力消費量の増加、製品品質の低下、異常な騒音や振動、ブレード表面に見える摩耗パターンなどが挙げられます。これらの要因を定期的に監視することで、最適な交換時期を判断できます。

ブレードの寿命を最大限に延ばすにはどうすればよいですか?

ブレード寿命を延ばすためには、適切な送り速度の制御、定期的な清掃とメンテナンス、正しいロータ速度の設定、運転中の異常が発生した際の迅速な対応が重要です。包括的なメンテナンスプログラムの実施および適切なオペレーター教育は、ブレードの耐久性を最大限に引き出すために不可欠です。

ブレードのメンテナンス中に守るべき安全対策は?

安全プロトコルには、適切なロックアウト/タグアウト手順の実施、適切な個人保護具の使用、取り扱いおよび保管に関する製造元のガイドラインに従うこと、メンテナンス作業は訓練を受けた人員のみが行うようにすることが含まれます。安全手順の文書化および定期的な安全トレーニングは、あらゆるメンテナンスプログラムにおいて重要な要素です。