Optimierung der industriellen Zerkleinerungsleistung durch angemessene Messerpflege

Die Effizienz und Langlebigkeit von hammer mill anlagen stark vom Zustand ihrer Schneidkomponenten ab. Hammermühlenmesser bilden die Grundlage für Zerkleinerungsprozesse in verschiedenen Industriezweigen, von der Landwirtschaft bis zum Recycling. Das Verständnis richtiger Wartungstechniken verlängert nicht nur die Lebensdauer dieser entscheidenden Komponenten, sondern gewährleistet auch eine gleichbleibende Produktqualität und reduziert die Betriebskosten.

Die professionelle Wartung von Hammermühlenmessern erfordert einen systematischen Ansatz, der regelmäßige Inspektionen, rechtzeitigen Austausch und korrekte Handhabungsverfahren kombiniert. Werden diese Maßnahmen ordnungsgemäß umgesetzt, können sie die Betriebseffizienz erheblich verbessern und unplanmäßige Ausfallzeiten minimieren.

Wesentliche Bestandteile einer Wartungsstrategie für Messer

Regelmäßige Inspektionsprotokolle

Die Einführung eines zuverlässigen Prüfungsplans ist entscheidend, um die optimale Leistung der Hammermühlenmesser aufrechtzuerhalten. Tägliche visuelle Kontrollen können erste Anzeichen von Verschleiß erkennen, während wöchentliche detaillierte Untersuchungen helfen, potenzielle Probleme zu identifizieren, bevor sie sich zu größeren Störungen entwickeln. Die Bediener sollten den Zustand der Messer dokumentieren und auf ungewöhnliche Verschleißmuster oder Schäden achten.

Zu den fortgeschrittenen Inspektionstechniken können die Messung der Messerdicke, die Überprüfung der korrekten Ausrichtung und die Beurteilung der Schärfe der Schneidkante gehören. Solche Bewertungen helfen dabei festzustellen, wann ein Drehen oder Austausch erforderlich ist, um unerwartete Ausfälle während des Betriebs zu verhindern.

Verschleißmusteranalyse

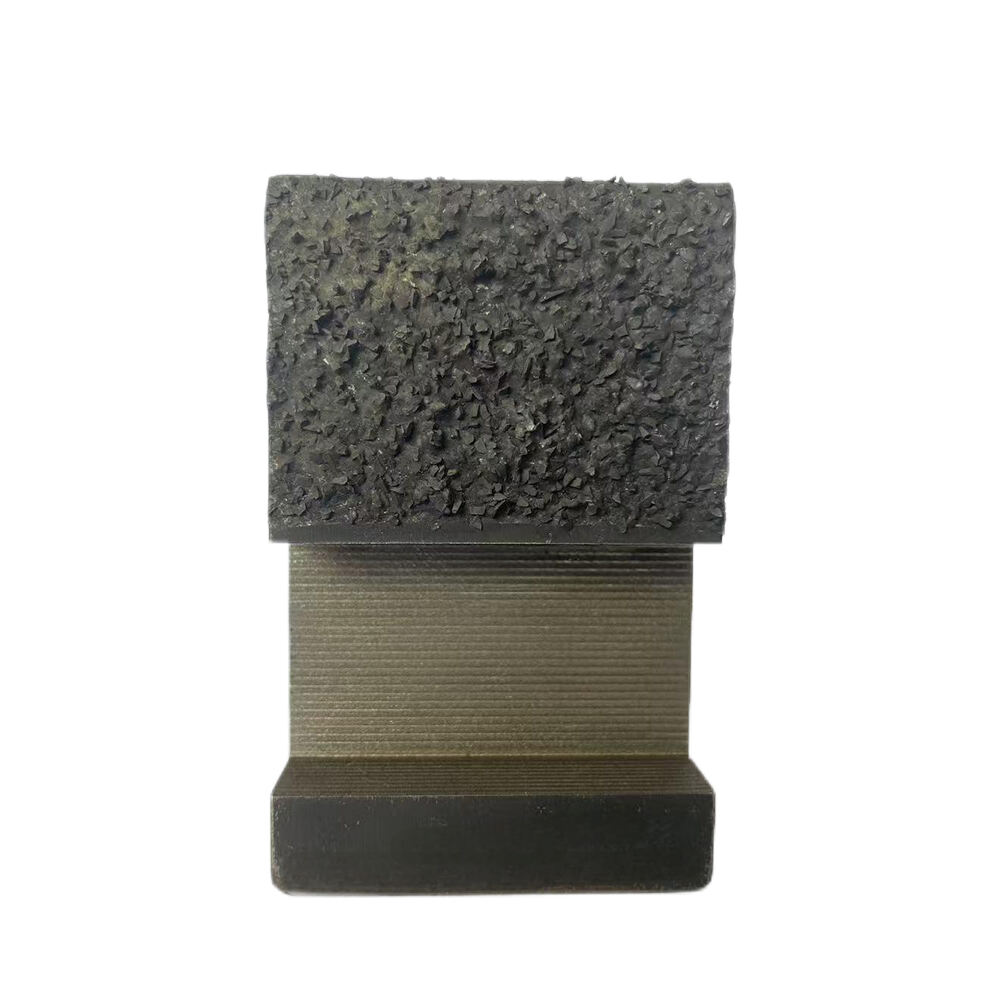

Das Verständnis von Verschleißmustern liefert wertvolle Erkenntnisse zur Optimierung der Lebensdauer und Leistung von Schlägern. Unterschiedliche Materialien und Betriebsbedingungen erzeugen charakteristische Verschleißmerkmale an den Schlägern einer Hammermühle. Durch die Analyse dieser Muster können Betreiber Parameter wie Förderraten und Rotordrehzahlen anpassen, um übermäßigen Verschleiß zu minimieren.

Die Dokumentation von Verschleißmustern hilft zudem dabei, Wartungsintervalle vorherzusagen und potenzielle Betriebsprobleme frühzeitig zu erkennen. Dieser datenbasierte Ansatz ermöglicht eine vorausschauende Wartungsplanung und trägt dazu bei, katastrophale Ausfälle zu verhindern.

Fortgeschrittene Wartungstechniken

Richtige Reinigungsverfahren

Die Aufrechterhaltung sauberer Schläger ist für eine optimale Leistung unerlässlich. Regelmäßige Reinigung entfernt Materialablagerungen, die die Mahleffizienz beeinträchtigen und Unwuchten verursachen können. Der Reinigungsvorgang sollte den Vorgaben des Herstellers und den Sicherheitsrichtlinien folgen, um Schäden an der Schlägeroberfläche zu vermeiden.

Zu professionellen Reinigungsmethoden gehören Hochdruckreinigung, chemische Reinigung oder die mechanische Entfernung von Schmutz. Jede Methode erfordert spezifische Sicherheitsvorkehrungen und eine sachgemäße Dokumentation, um eine einheitliche Anwendung sicherzustellen.

Schärfen und Wiederinstandsetzen

Professionelles Schärfen von Messern verlängert die Lebensdauer und erhält die Mahleffizienz. Der Prozess benötigt spezielle Ausrüstung und Expertise, um die richtigen Schneidwinkel und Oberflächenqualitäten zu erreichen. Wiederinstandsetzungsdienste können abgenutzte Hammermühlenmesser nahezu auf den ursprünglichen Zustand zurückversetzen, sofern qualifizierte Techniker diese durchführen.

Regelmäßige Schärfintervalle sollten basierend auf den betrieblichen Anforderungen und den Eigenschaften der verarbeiteten Materialien festgelegt werden. Dieser proaktive Ansatz hilft dabei, eine gleichbleibende Produktqualität aufrechtzuerhalten und den Energieverbrauch zu reduzieren.

Optimierung der Betriebsparameter

Zulaufoptimierung

Eine korrekte Steuerung der Zuführrate beeinflusst den Verschleiß der Messer und die Gesamtleistung der Mühle erheblich. Die Bediener müssen die Anforderungen an die Produktivität mit den Gerätegrenzen abstimmen, um optimale Ergebnisse zu erzielen. Durch die Überwachung und Anpassung der Zuführraten in Abhängigkeit von den Materialeigenschaften lässt sich eine Überlastung sowie ein übermäßiger Verschleiß an den Hammermühlenmessern vermeiden.

Die Implementierung automatischer Zuführregelungssysteme kann dazu beitragen, einen gleichmäßigen Betrieb aufrechtzuerhalten und Bedienfehler zu reduzieren. Diese Systeme passen die Zuführraten basierend auf dem Motorlastniveau und anderen Parametern an, um eine optimale Nutzung der Messer sicherzustellen.

Optimierung von Drehzahl und Aufprallkraft

Die Rotordrehzahl und die Aufprallkraft wirken sich direkt auf den Messerverschleiß und die Produktqualität aus. Das Auffinden des richtigen Gleichgewichts erfordert das Verständnis der Materialeigenschaften und der gewünschten Ausgabespezifikationen. Durch die regelmäßige Überwachung und Anpassung dieser Parameter lässt sich die optimale Mahlleistung aufrechterhalten und die Lebensdauer der Messer verlängern.

Fortgeschrittene Überwachungssysteme können Echtzeitdaten zu Betriebsparametern liefern und ermöglichen dadurch schnelle Anpassungen, um optimale Bedingungen aufrechtzuerhalten. Dieser technologiebasierte Ansatz trägt dazu bei, die Effizienz zu maximieren und den Wartungsaufwand zu reduzieren.

Präventive Wartungsplanung

Entwicklung von Wartungszeitplänen

Die Erstellung umfassender Wartungspläne stellt sicher, dass Hammermesser und zugehörige Komponenten regelmäßig gewartet werden. Diese Pläne sollten die Betriebsstunden, Materialdurchsatzmengen und historische Verschleißmuster berücksichtigen. Regelmäßige Überprüfung und Aktualisierung der Wartungszeitpläne tragen dazu bei, die Ressourcennutzung zu optimieren und Ausfallzeiten zu minimieren.

Die Integration der Wartungsplanung mit der Produktionsplanung gewährleistet eine möglichst geringe Störung des Betriebsablaufs. Dieser koordinierte Ansatz hilft dabei, die Produktivität aufrechtzuerhalten und gleichzeitig die Zuverlässigkeit der Anlagen sicherzustellen.

Dokumentation und Aufzeichnung

Detaillierte Wartungsunterlagen bieten wertvolle Daten zur Optimierung der Lebensdauer und Leistung der Schneidmesser. Die Dokumentation sollte Prüfergebnisse, Wartungsarbeiten und Betriebsparameter enthalten. Die Auswertung dieser Daten hilft dabei, Trends zu erkennen und die Wartungsstrategien im Laufe der Zeit zu verbessern.

Digitale Wartungsmanagementsysteme können die Aufzeichnung von Daten vereinfachen und den Zugriff auf historische Informationen erleichtern. Solche Systeme unterstützen bessere Entscheidungsprozesse und helfen, Wartungsinvestitionen zu rechtfertigen.

Häufig gestellte Fragen

Wie oft sollten die Schneidmesser einer Hammermühle ausgetauscht werden?

Die Austauschhäufigkeit hängt von verschiedenen Faktoren ab, darunter Materialart, Betriebsstunden und Schneid- beziehungsweise Mahlanforderungen. Im Allgemeinen sollten Schneidmesser in Industriehämmern wöchentlich überprüft und ausgetauscht werden, sobald der Verschleiß die Herstellerspezifikationen überschreitet oder die Leistung deutlich nachlässt. Viele Betriebe legen den Austauschzeitpunkt anhand des Durchsatzvolumens oder der Betriebsstunden fest.

Welche Anzeichen deuten auf abgenutzte Schneidmesser in Hämmern hin?

Zu den häufigen Indikatoren gehören erhöhter Energieverbrauch, reduzierte Produktqualität, ungewöhnliche Geräusche oder Vibrationen sowie sichtbare Abnutzungsmuster auf der Schneidfläche. Eine regelmäßige Überwachung dieser Faktoren hilft, den optimalen Zeitpunkt für den Austausch zu bestimmen.

Wie kann die Lebensdauer der Schneide maximiert werden?

Die Schneidenlebensdauer kann durch eine angemessene Steuerung des Vorschubs, regelmäßige Reinigung und Wartung, korrekte Rotoreinstellungen und schnelle Reaktion auf Betriebsstörungen verlängert werden. Die Implementierung eines umfassenden Wartungsprogramms und eine sachgemäße Schulung der Bediener sind entscheidend, um die Lebensdauer der Schneide zu maximieren.

Welche Sicherheitsmaßnahmen sollten während der Schneidenwartung beachtet werden?

Sicherheitsprotokolle umfassen ordnungsgemäße Lockout/Tagout-Verfahren, den Einsatz der richtigen persönlichen Schutzausrüstung, das Einhalten der Herstellerhinweise für Handhabung und Lagerung sowie die Gewährleistung, dass Wartungsarbeiten nur von geschultem Personal durchgeführt werden. Die Dokumentation der Sicherheitsverfahren und regelmäßige Sicherheitsschulungen sind wesentliche Bestandteile eines jeden Wartungsprogramms.