Teollisen jauhatussuorituskyvyn optimointi oikealla terän hoidolla

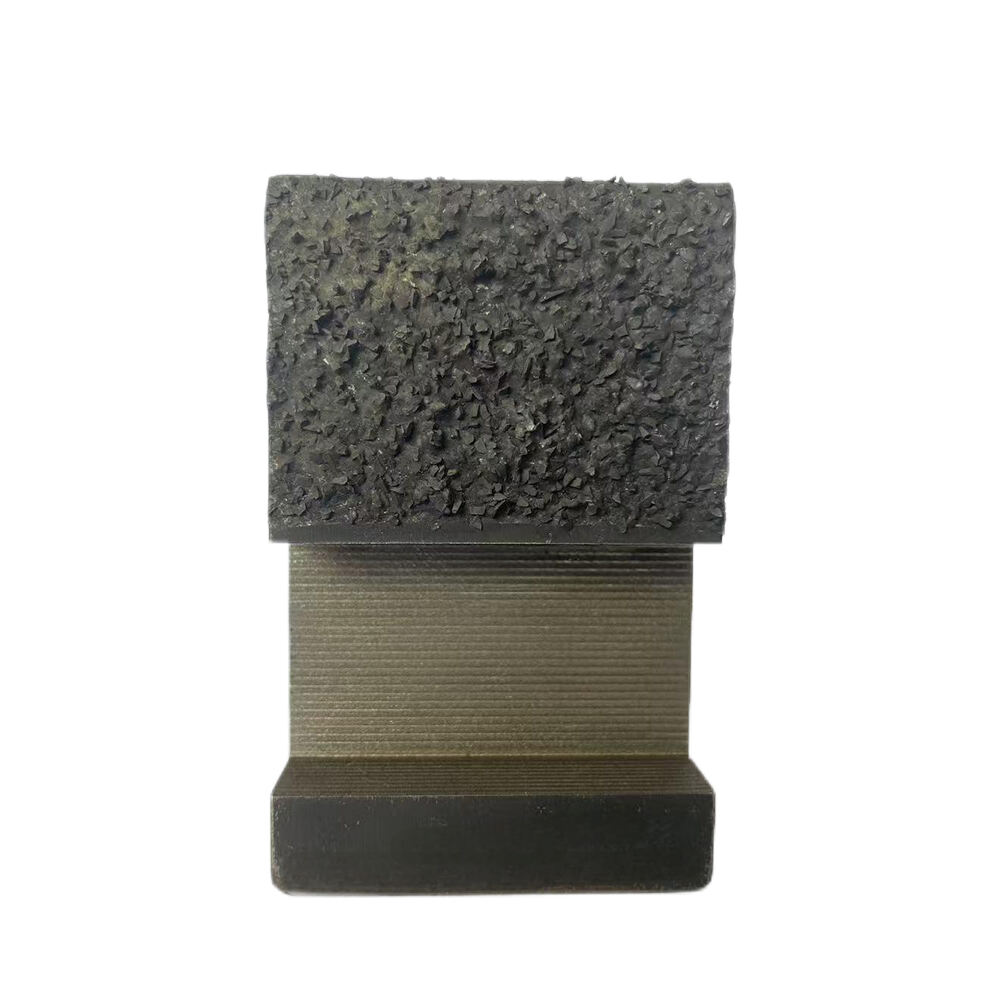

Tehokkuus ja kesto hammer Mill riippuvat pitkälti leikkaavien komponenttien kunnosta. Iskuporaterät ovat keskeisiä koolon pienentämiseen eri teollisuudenaloilla, maataloudesta kierrätykseen. Oikeiden huoltotekniikoiden ymmärtäminen ei ainoastaan pidennä näiden tärkeiden komponenttien elinaikaa, vaan varmistaa myös tasaisen tuotelaadun ja vähentää käyttökustannuksia.

Ammattimainen vasaramyllyn terien huolto edellyttää järjestelmällistä lähestymistapaa, joka yhdistää säännöllisen tarkastuksen, ajankohdan vaihdon ja asianmukaisten käsittelymenettelyiden käytön. Kun nämä käytännöt toteutetaan oikein, ne voivat merkittävästi parantaa käyttötehokkuutta ja vähentää odottamattomia pysähdysten määriä.

Terien huollon keskeiset komponentit

Säännölliset tarkastusprotokollat

Kunnollisen tarkastussuunnitelman toteuttaminen on ratkaisevan tärkeää vasaramyllyn terien optimaalisen suorituskyvyn ylläpitämiseksi. Päivittäiset visuaaliset tarkastukset voivat paljastaa kulumisen alkuvaiheita, kun taas viikoittaiset tarkat tarkastukset auttavat havaitsemaan mahdollisia ongelmia ennen kuin ne pääsevät pahenemaan. Käyttäjien tulisi dokumentoida terien kunto ja huomioida mahdolliset epätavalliset kulumismallit tai vauriot.

Edistyneempiin tarkastusmenetelmiin voi kuulua teränpaksuuden mittaaminen, oikean kohdistuksen tarkistaminen ja terävyyden arviointi. Näillä arvioinneilla voidaan määrittää milloin terien kääntämistä tai vaihtoa tarvitaan, estäen näin odottamattomat vioittumiset käyttöönoton aikana.

Kuluvuusmallien analyysi

Käyttöraapumisten ymmärtäminen tarjoaa arvokasta tietoa terien eliniän ja suorituskyvyn optimoimiseksi. Eri materiaalit ja käyttöolosuhteet aiheuttavat erilaisia kulumisominaisuuksia vasarapylkän teriin. Näiden kulumismallien analysoinnin avulla käyttäjät voivat säätää parametreja, kuten syöttönopeuksia ja roottorin kierroslukuja, vähentääkseen liiallista kulumista.

Käyttöraapumisten dokumentointi auttaa myös ennustamaan huoltovälejä ja tunnistamaan mahdollisia käyttöongelmia. Tämä datanäkökulmasta tehty lähestymistapa mahdollistaa ennakoivan huoltosuunnittelun ja auttaa estämään katastrofaalisia vikoja.

Edistynyt huoltotekniikka

Oikeat puhdistusmenetelmät

Puhtaiden vasarapylkän terien ylläpitäminen on tärkeää optimaalista suorituskykyä varten. Säännöllinen puhdistus poistaa materiaalikerrostumia, jotka voivat vaikuttaa hienontamistehokkuuteen ja aiheuttaa epätasapainoa. Puhdistusprosessin tulisi noudattaa valmistajan määrittämiä ohjeita ja turvallisuusohjeita vaurioitumisen estämiseksi teränpinnalle.

Ammattimaisiin puhdistusmenetelmiin voi kuulua painopesu, kemiallinen puhdistus tai roskien mekaaninen poisto. Jokainen menetelmä vaatii erityisiä turvallisuustoimenpiteitä ja asianmukaista dokumentointia, jotta varmistetaan yhtenäinen käyttö.

Terävöinti ja kunnostus

Ammattimainen terän terävöinti pidentää sen käyttöikää ja ylläpitää hienontamisen tehokkuutta. Prosessi vaatii erikoistunutta kalustoa ja asiantuntemusta, jotta saavutetaan oikeat reunojen kulmat ja pinnanlaatu. Kunnostuspalvelut voivat palauttaa kuluneet vasarapylsyn terät lähes alkuperäisiin mittasuhteisiin, kun ne suoritetaan pätevien teknikoiden toimesta.

Säännölliset terävöitysaikataulut tulee laatia käyttöolosuhteiden ja materiaalien ominaisuuksien perusteella. Tämä ennakoiva lähestymistapa auttaa ylläpitämään tasalaatuista tuotetta ja vähentämään energiankulutusta.

Toimintamuotojen optimointi

Syrön nopeuden hallinta

Oikean syötön nopeuden hallinta vaikuttaa merkittävästi terän kulumiseen ja jauhurin kokonaissuorituskykyyn. Käyttäjien on saatava tasapaino tuotannon tarpeiden ja laitteen rajoitusten välille saavuttaakseen optimaaliset tulokset. Syötön nopeuden seuranta ja säätö materiaalin ominaisuuksien perusteella auttaa estämään ylikuormitusta ja teränpinnan liiallista kulumista.

Automaattisten syötön säätöjärjestelmien käyttöönotto voi auttaa ylläpitämään tasalaatuista toimintaa ja vähentämään käyttäjävirheitä. Näiden järjestelmien tehtävänä on säätää syötön nopeutta moottorin kuormituksen ja muiden parametrien perusteella, mikä varmistaa terien tehokkaan käytön.

Nopeuden ja iskun voimakkuuden optimointi

Roottorin nopeus ja iskun voima vaikuttavat suoraan terien kulumiseen ja lopputuotteen laatuun. Oikean tasapainon löytäminen edellyttää materiaalin ominaisuuksien ja halutun lopputuotteen spesifikaatioiden ymmärtämistä. Näiden parametrien säännöllinen seuranta ja säätö auttavat ylläpitämään optimaalista jauhutehoa ja pidentämään terien käyttöikää.

Edistyneet valvontajärjestelmät voivat tarjota reaaliaikaista tietoa toiminnallisista parametreistä, mikä mahdollistaa nopeat säädöt olosuhteiden ylläpitämiseksi optimaalisina. Tämä teknologialla ohjattu lähestymistapa auttaa maksimoimaan tehokkuuden ja vähentämään huoltotarvetta.

Ennaltaehkäisevän huoltoajan suunnittelu

Huoltosuunnitelman laatiminen

Kattavien huoltosuunnitelmien laatiminen varmistaa säännöllisen huollon iskunmurskaajan teriin ja niihin liittyviin komponentteihin. Suunnitelmien tulisi ottaa huomioon käyttötunnit, materiaalivirta ja historialliset kulumismallit. Huoltosuunnitelmien säännöllinen tarkistus ja päivitys auttavat optimoimaan resurssien käyttöä ja minimoimaan tuotantokatkokset.

Huoltosuunnittelun integrointi tuotantosuunnitteluun varmistaa toiminnalle vähäisen keskeytyksen. Tämä koordinoitu lähestymistapa ylläpitää tuotantokatkeamattomuutta ja varmistaa laiteriippuvuutta.

Dokumentointi ja tietueenpito

Ylläpitämällä tarkkoja huoltotietoja saadaan arvokasta tietoa terien käyttöiän ja suorituskyvyn optimoimiseksi. Dokumentaation tulisi sisältää tarkastustulokset, huoltotoimet ja käyttöparametrit. Tiedon analysointi auttaa tunnistamaan kehityssuuntia ja parantamaan huoltotaktiikoita ajan myötä.

Digitaaliset huollon hallintajärjestelmät voivat tehostaa tietojen kirjaamista ja tarjota helpon pääsyn historiatietoihin. Nämä järjestelmät helpottavat parempaa päätöksentekoa ja auttavat perustelemaan huoltoon tehtyjä investointeja.

Usein kysytyt kysymykset

Kuinka usein vasarapylsyn terälevyjä tulisi vaihtaa?

Korvauksen tarpeellisuus riippuu useista tekijöistä, kuten materiaalityypistä, käyttötunneista ja hiontarpeista. Yleensä teollisuuden vasarapylsinteriä tulisi tarkastaa viikottain ja korvata, kun kuluminen ylittää valmistajan määrittämät sallitut rajat tai kun suorituskyky heikkenee merkittävästi. Monet toimipaikat laativat korvussuunnitelmat perustuen läpimennytietoihin tai käyttötunteihin.

Mikäli indikaattoreita vanhentuneista vasarapylsinteristä?

Yleisiä indikaattoreita ovat lisääntynyt energiankulutus, heikentynyt tuotteen laatu, epätavallinen melu tai tärinä sekä näkyvät kulumisjäljet terän pinnalla. Näiden tekijöiden säännöllinen seuranta auttaa määrittämään optimaalisen vaihtoaikataulun.

Kuinka terän käyttöikää voidaan maksimoida?

Terän käyttöikää voidaan pidentää hallitsemalla syötön nopeutta, säännöllisellä puhdistuksella ja huollolla, oikeilla rotaattorin nopeuden asetuksilla sekä reagoimalla välittömästi mahdollisiin käyttöongelmiin. Kattavan huolto-ohjelman käyttöönotto ja asianmukainen käyttäjäkoulutus ovat keskeisiä tekijöitä terän käyttöiän maksimoinnissa.

Mitä turvatoimenpiteitä tulee noudattaa terän huollossa?

Turvallisuusprotokollat sisältävät asianmukaiset lukitus-/merkintämenettelyt, oikean suojavarustuksen käytön, valmistajan ohjeiden noudattamisen käsittelyssä ja säilytyksessä sekä sen varmistamisen, että huoltotoimet suorittavat vain koulutettu henkilökunta. Turvallisuusmenettelyjen dokumentointi ja säännöllinen turvakoulutus ovat ratkaisevia tekijöitä minkä tahansa huolto-ohjelman osalta.