materiał bielników młyna młotkowego

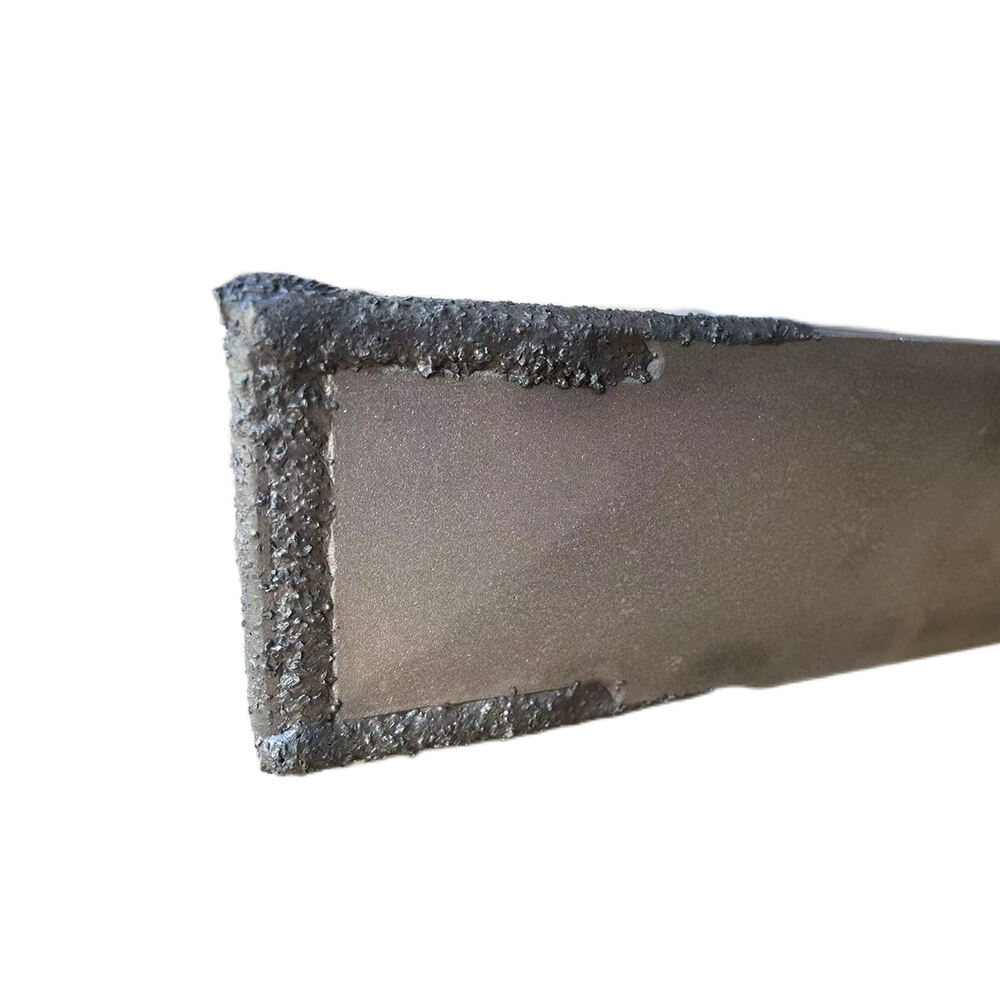

Materiał bielników młotkowych reprezentuje kluczowy element w użytkow przyrządach do mielenia przemysłowego i zmniejszania rozmiaru. Te specjalistyczne materiały są konstruowane tak, aby wytrzymać intensywne obciążenie mechaniczne i powtarzające się siły uderzeniowe, jednocześnie zachowując optymalne wydajność. Zazwyczaj produkowane z wysokiej jakości stali stopowej lub stali manganowej, bieliki młotkowe są zaprojektowane do dostarczania spójnego zmniejszania rozmiaru cząstek w różnych zastosowaniach. Skład materiału obejmuje starannie dobrane elementy, które zwiększają odporność na zużycie, wytrzymałość na uderzenia oraz ogólną trwałość. Te materiały przechodzą określone procesy obróbki cieplnej, aby osiągnąć pożądaną równowagę między twardością a wytrzymałością. Nowoczesne bieliki młotkowe incorporyrują zaawansowane technologie metalurgiczne, które znacząco przedłużają ich żywotność, jednocześnie utrzymując efektywne mielenie. Wybór materiału uwzględnia czynniki takie jak temperatura eksploatacyjna, zawartość wilgoci oraz natura przetwarzanych materiałów. Dzięki odpowiedniemu wyborowi materiału i jego obróbce, te komponenty mogą skutecznie obsługiwać różnorodne materiały, od produktów rolniczych po minerały. Charakterystyka powierzchniowa materiału bielika jest zoptymalizowana, aby zapobiec nagromadzeniu materiału i zapewnić spójne wydajność mielenia. Ponadto, właściwości materiału są starannie zrównoważone, aby zapewnić zarówno odporność na zużycie, jak i odporność na uderzenia, co jest niezbędne dla utrzymania produktywnego działania w wymagających środowiskach przemysłowych.