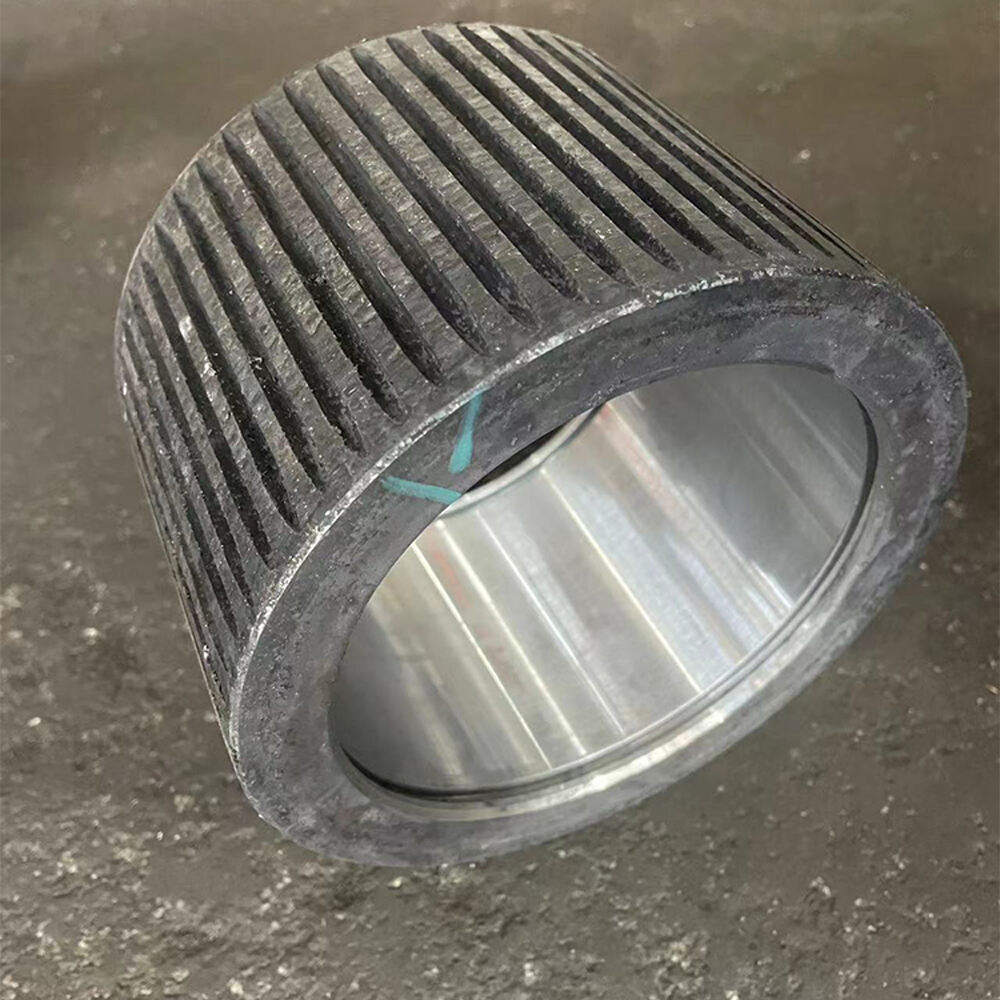

pellet mill roller shells

Walzschalen für Pelletpressen sind wesentliche Komponenten in der Pelletproduktionsindustrie und dienen als entscheidende Verschleißteile, die direkt die Effizienz und Qualität der Pelletfertigung beeinflussen. Diese zylindrischen Komponenten werden mit präzise verarbeiteten Oberflächen hergestellt, die die Kompression und Extrusion von Rohstoffen durch Sterbenschlitze erleichtern. Die Walzschalen werden aus hochwertigem Legierungsstahl hergestellt und unterziehen sich spezialisierten Wärmebehandlungsprozessen, um eine optimale Härte und Dauerhaftigkeit zu gewährleisten. Sie arbeiten gemeinsam mit dem Sterben, um das ideale Verhältnis der Kompression zu erreichen, das für die Herstellung hochwertiger Pellets benötigt wird. Die Schalen weisen sorgfältig berechnete Oberflächenmuster auf, die den Materialgriff verbessern und eine gleichmäßige Kompression fördern. In modernen Pelletpressen operieren diese Walzschalen unter erheblichem Druck und hoher Geschwindigkeit, was ihre Bauqualität und Zusammensetzung des Materials für den erfolgreichen Betrieb kritisch macht. Sie sind darauf ausgelegt, kontinuierlichen Belastungen standzuhalten, während sie über verschiedene Futtermaterialien hinweg eine konstante Leistung aufrechterhalten. Die in ihr Design integrierte Technologie umfasst fortschrittliche Metallurgie-Verfahren, die die Verschleißfestigkeit erhöhen und die Lebensdauer verlängern. Diese Komponenten können an verschiedene Pelletpressmodell angepasst und je nach spezifischen Produktionsanforderungen individuell gestaltet werden. Ihre ordnungsgemäße Funktion ist essenziell für die Erreichung optimaler Pelletdichte, -Haltbarkeit und Durchsatzraten in Futtermühlen, Biomasseverarbeitungsanlagen und anderen Pelletierungsoperationen.