हैमर मिल का उपयोग इसके लिए किया जाता है

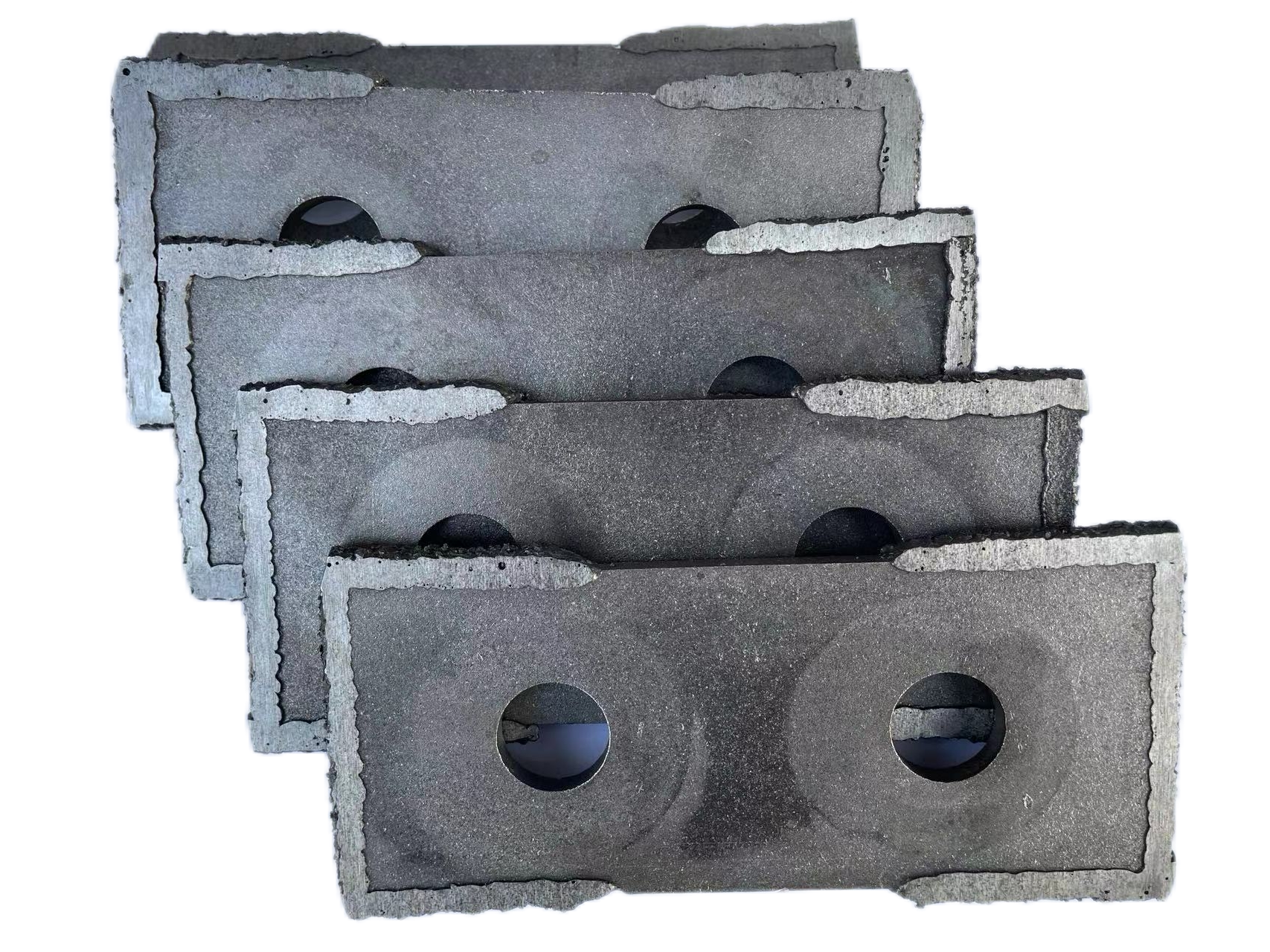

एक हैमर मिल एक विविध कार्यों वाली आकार घटती यांत्रिकी है जो सामग्री को हैमरों के उच्च-गति प्रभाव से टुकड़े में बदल देती है। यह कुशल चूरन उपकरण एक घूमने वाली शाफ्ट का उपयोग करके संचालित होता है, जिस पर लगे हैमर उच्च गति से चूरन कक्ष में घूमते हैं। जब सामग्री कक्ष में प्रवेश करती है, तो यह इन तेजी से घूमने वाले हैमरों से मिलती है, जो सामग्री को छोटे कणों में तोड़ते हैं। अंतिम उत्पाद का आकार नीचे के मिल के बिछाए गए स्क्रीन या ग्रेट से नियंत्रित किया जाता है, जिससे केवल वांछित आकार के कण पारित होते हैं। हैमर मिल का उपयोग कई उद्योगों में किया जाता है, जिसमें कृषि, खनिज उद्योग, भोजन संसाधन और पुन: उपयोग शामिल है। कृषि अनुप्रयोगों में, वे अनाज, मक्का और अन्य खाद्य सामग्री को लवणीयकरण करने के लिए उत्कृष्ट हैं, जो पशुओं के लिए सटीक आकार में उपयोग किए जाते हैं। औद्योगिक क्षेत्र हैमर मिल का उपयोग खनिज, रासायनिक और अपशिष्ट सामग्री के संसाधन के लिए करता है। उनकी दक्षता बढ़ाने के लिए उन्हें गीली और सूखी सामग्री को दोनों संसाधित करने की क्षमता है, जिससे वे आधुनिक संसाधन कार्यों में अनिवार्य हैं। इस प्रौद्योगिकी में विभिन्न सुरक्षा विशेषताओं को शामिल किया गया है, जिसमें अतिभार सुरक्षा और धूल संग्रहण प्रणाली शामिल हैं, जो सुरक्षित और कुशल संचालन सुनिश्चित करती हैं। अग्रणी मॉडल में अक्सर स्वचालित नियंत्रण प्रणाली होती हैं, जो अनुकूलित प्रदर्शन और अंतिम उत्पाद में सही अनुसंधान के लिए संचालन पैरामीटर का पर्यवेक्षण और समायोजन करती हैं।